PRODUCTS & SERVICES

สินค้าและบริการ

FURNACE

(เตาอลูมิเนียม)

เรามีเตาหลายชนิด

- CENTRAL FURNACE

- CHIP MELTING FURNACE

- CRUCIBLE FURNACE

- REVERBERATORY FURNACE

- SCRAP FURNACE

- STACK FURNACE

- TURNTABLE FURNACE

- OVERHAUL AND CLEANING FURNACE

OVERHAUL AND CLEANING FURNACE

QUALITY INSPECTION & IMPROVEMENT

(อุปกรณ์ตรวจสอบและปรับปรุงคุณภาพ)

INSPECTION (อุปกรณ์ตรวจสอบ)

CLEANLINESS ตรวจสอบความสะอาด : BY K-MOULD

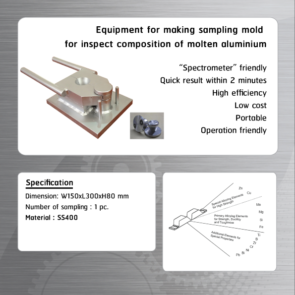

COMPOSITION ตรวจสอบค่าสาร : BY SPECIMEN MOULD

GAS VOLUME IN MOLTEN ALUMINIUM ตรวจสอบปริมาณแก๊สในน้ำอลูมิเนียม : BY ALUVAC (CUT CHECK INSPECTION) : BY ALUDEN (DENSITY INDEX INSPECTION)

QUALITY IMPROVEMENT (อุปกรณ์สำหรับปรับปรุงคุณภาพ)

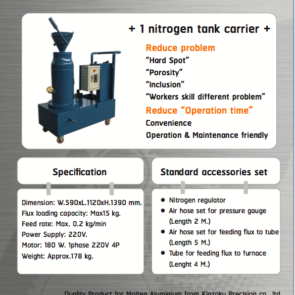

FOR POROSITY/SHRINKAGE สำหรับลดปัญหาตามดและโพรงหดตัว : BY ROTARY DEGASSER

: BY LANCE PIPE SYSTEM

FOR REDUCE HARD SPOT PROBLEM สำหรับลดปัญหา Hard spot : BY FLUX FEEDER (MOBILE, HANDY)

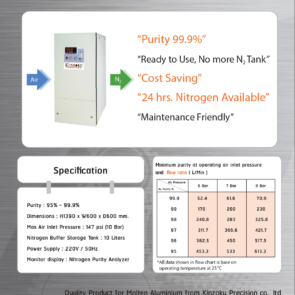

: BY NITROGEN GENERATOR

COST DOWN

(การลดต้นทุน)

DROSS RECLAIM : BY METAL RECOVERY MACHINE (MRM)

Able to reclaim Al. back > 20-30%

CHIP REMELTING SYSTEM : BY DRYER METHOD

Able to reclaim Al. back > 95%

MOLD CHANNEL CLEANER : BY MIZUKEN

Increase %OEE

Improve product quality

No need chemical

MOLD CHANNEL CLEANER (MIZUKEN)

CHIP REMELTING SYSTEM

ENVIRONMENTAL IMPROVEMENT

(ปรับปรุงสิ่งแวดล้อม)

- Low smoke flux “Schafer”

- Dust collector/Wet Scrubber

- Duct and Hood system

- Oil cleaner (Oil Killer) “O Kira”

“O KIRA”

OPERATING SUPPLY

(วัสดุสิ้นเปลือง)

- CERAMIC FOAM FILTER

- COATING 3M

- THERMOCOUPLE

- TAP CONE

- FLUX FOR CLEANING FURNACE’S WALL

- LOW SMOKE FLUX “SCHAFER”

SCRAP BIDDING AND SELLING

(รับซื้อและจำหน่ายเศษอลูมิเนียม)

CASTING EQUIPMENT

(เครื่องมือและอุปกรณ์เสริม)

- CASTING CONVEYOR

- DROSS COOLER

- INGOT CONVEYOR, INGOT MOLD

- TROLLEY, WALK WAY, SAFETY FENCE

อุณหภูมิน้ำอลูมิเนียมในเตา มีผลอย่างไรกับชิ้นงานบ้าง

ปกติแล้ว พวกเราคนโรงฉีดอลูมิเนียม ย่อมทราบกันดีครับว่าเวลาฉีดงาน ถ้าแม่พิมพ์ดี ไม่มีปัญหา และได้ คอนดิชั่นฉีด ที่ฉีดได้ลื่นๆ ฉีดได้ต่อเนื่อง ฉีดได้งาน จะสบายใจทั้งพนักงาน หัวหน้างาน ผู้จัดการและเถ้าแก่ แต่ถ้าฉีดๆหยุดๆ นี่ ตัวใครตัวมันเลย ซึ่งที่จริง ปัจจัยในการควบคุมคุณภาพงานฉีดมีมากมาย วันนี้เราจะมาเล่าถึง ปัญหาที่มาจากอุณหภูมิของน้ำอลูมิเนียมที่เตาหลอมในเตา มีผลอย่างไรกับชิ้นงานบ้างครับ

กรณีอุณหภูมิน้ำอลูมิเนียมในเตา มีต่ำเกินไป

เอากรณีอุณหภูมิน้ำอลูมิเนียมในเตา มีต่ำเกินไปก่อนละกันครับ อันนี้ในหน้างานจริง ไม่ค่อยพบ เพราะหน้างานจะฉีดยาก เห็นสีน้ำออกสีขาวๆฝ้าๆ เราก็จะเร่งไฟ ใส่พลังงาน ปรับหัว burner กันเต็มที่ เพราะนอกจากไม่ต้องเจอปัญหาน้ำเหนียวเกินที่ทำให้ฉีดไม่ได้แล้ว ยังทำให้ฉีดได้ลื่นมากขึ้นด้วยส่วนใหญ่ปัญหาอุณหภูมิน้ำอลูมิเนียมในเตา มีต่ำเกินไปแต่มักจะเกิดจากปัญหาของหัวฉีด หัว Burner อาจมีปัญหา เปิดไม่ติด ติดๆดับๆ โพรงหัวฉีดตัน สารพัดสาเหตุ อันนี้ต้องไปแก้ที่หัว Burner

กรณีอุณหภูมิน้ำอลูมิเนียมในเตาสูงไป

จากเหตุการณ์เมื่อครู่ เมื่อเราเร่งไฟ หรือปล่อยให้ อุณหภูมิน้ำอลูมิเนียมในเตาสูงไป ผลอันดับแรกเลยคือ

ผลเสียต่อเตาพังง่าย เกิดหินงอกหินย้อย เตาบวม พัง

ผลเสียต่อต่อชิ้นงาน คือ ทำให้แกสเข้าในน้ำอลูมิเนียมได้ง่ายขึ้น เกิดปัญหาตามดมากขึ้น ยิ่งวันไหน ความชื้นสูงๆ แกสยิ่งเข้าง่ายเลย ทำให้เป็นปัญหา ตามด ในชิ้นงานมากขึ้น เมื่อตามดมากขึ้น ปัญหาอื่นๆก็จะตามมา

นอกจากนั้น ยิ่งอุณหภูมิสูง ก็จะทำให้เกิดดรอสได้ง่ายขึ้นอีกด้วย ยิ่งทำให้เตาเสียหายง่าย น้ำอลูมิเนียมแทนที่จะเอาไปฉีดขึ้นรูป ก็กลายเป็นดรอสมากขึ้น เสียของ เปลืองอีกต่างหาก

ผลเสียต่อตัวดูดควัน Dust Collector ถุงกรองเจอร้อนๆมากๆ ก็แน่นอน ย่อมเสื่อมเร็วกว่าปกติแน่นอน

แล้วเราจะรักษาอุณหภูมิน้ำอลูมิเนียมในเตาให้คงที่ได้อย่างไร ? ง่ายมากครับ Burner-Blower-เตา-ความถี่ในการเติม

1.เลือกหัว Burner ให้ถูกต้อง มีการตัดต่อไหม มีการควบคุมการเปิดปิดไฟแบบอัตโนมัติหรืออัตโนมือและดูแลซ่อมบำรุงหัว Burner ตรวจเช็คตามคู่มือผู้ผลิต เพื่อให้ทำงานปกติ

2.จะจุดไฟ นอกจากมีไฟแล้วยังต้องมีลม ดังนั้นการเลือกใช้ Blower ต้องเลือกขนาดที่สัมพันธ์กับ หัว Burner และตรวจสอบวิธีการบาลาสซ์ลมกับเชื้อเพลิง บางครั้งค่าลมหรือค่าความร้อนของเชื้อเพลิงมีกี่เปลี่ยน เราต้องคอยสังเกตและต้องปรับบาลานซ์ของทั้งคู่ให้เหมาะสม

3.ดูแลเตาหลอม ไม่ให้ปากเตา ประตูเตาชำรุด ยิ่งถ้าระบบการเปิดปิดไฟ ขึ้นอยู่กับระบบออโต้แล้วด้วย ยิ่งต้องดูแล เช่น ประตูเตาหลอมที่ชำรุด ทำให้มีไฟแลบไฟรอดออกมาเยอะ ก็จะทำให้ Burner ยิ่งต้องเร่งไฟออกมามาก เหมือนเปิดแอร์ในห้องที่เปิดหน้าต่างแบบนั้นนะครับ

4.ต่อมาเรื่องความถี่ของการเติมวัตถุดิบ ไม่ว่าเติมอินกอทแท่ง รันเนอร์ งานเสีย ต้องกำนดความถี่ในการเติมให้สม่ำเสมอ เพื่อเป็นการรักษาอุณหภูมิให้หลอมได้ต่อเนื่อง ไม่ใช่น้ำใกล้หมด ก็เติมหนักๆ อย่างนี้อุณหภูมิในเตา ไม่นิ่งแน่

ดูแลกันง่ายๆ เพียงเท่านี้ เราก็สามารถอุณหภูมิน้ำอลูมิเนียมในเตา ให้หลอมได้อย่างนิ่งๆ อุณหภูมิไม่แกว่ง ฉีดงานได้อย่างมีประสิทธิภาพ สบายใจ สบายตัวกันได้แล้วครับ

จะหลอมอลูมิเนียม ไว้เทแท่ง จะหลอมด้วยเตาแบบไหนดี ถึงมีกำไร

จะหลอมอลูมิเนียมควรใช้เตาแบบไหนดี ถึงมีกำไร ไม่ใช่ว่ากำเงินมาแล้วจิ้มเลือกๆ เอาได้เลย เนื่องจากในท้องตลาดมีมากมายไปหมด ทั้งเรื่องชนิดของเตาหลอมและขนาดของเขา เล็กใหญ่ ดีไม่ดี เหมาะหรือไม่ ดูยังไง เรามีคำตอบครับ

ก่อนจะเลือกขนาดของเตาหลอม ขอให้ทบทวนดูก่อนว่า เราจะผลิตเท่าไร จะขายกี่กิโลกี่ตันต่อเดือน เพราะยอดขาย และกำลังการผลิตนี่แหล่ะ เป็นพื้นฐานในการตกำหนดขนาดและชนิดของเตาหลอมกันเลยทีเดียว เราจะมาค่อยๆไล่ขนาดเตาหลอมไปด้วยกันนะครับ

เช่นเราต้องการหลอมขายหรือหลอมใช้เดือนละ 30-50 ตัน แบบนี้ก็ใช้เตาเล็กๆ ก็พอ ซึ่งเรามักเรียกว่า เตาเบ้า ซึ่งมีลักษณะเป็นเบ้า เป็นทรงถ้วย ภาษาอังกฤษเขาเรียกว่าเตาครูซิเบิ้ล(Crucible) โดยตัวโครงสร้างหรือบอดี้ของเตาจะเป็นเหล็ก ทรงกระบอก แล้วมีเบ้าวางตรงกลาง มีหัวเผาเบิร์นเนอร์อยู่ด้านล่าง ปกติจะมีขนาดตั้งแต่ประมาณ 100-1,000 กิโลกรัม และใช้เวลาหลอม เตาละประมาณ 2-4 ชั่วโมง ขึ้นอยู่กับหัวเผาเบิร์นเนอร์ ชนิดของเศษวัตถุดิบที่เอามาหลอม สมมติว่าหลอมเตาละ 1 ตัน ใช้เวลาหลอมประมาณ 3 ชั่วโมง กำหนดให้ทำงานเพียง 12 ชั่วโมงหรือกะเดียว ตีคร่าวๆได้วันละ 3-4 เตาหรือ 3-4 รอบ ตกวันละ 3-4 ตัน ถ้าทำงานสักเดือนละ 25 วัน มีวันพักบ้าง เราก็จะหลอมได้ประมาณเดือนละ 90-100 ตัน แต่ถ้าลดชั่วโมงการทำงานลง ก็ได้ของน้อยลงตามไปด้วย ในทางกลับกัน ถ้าต้องการหลอมมากขึ้น ขายดีขึ้น ก็เพิ่มเตาอีกก็ได้ ซึ่งสามารถรองรับกำลังการผลิตได้ถึง 300-500 ตัน

ถ้าเรามามองด้านราคาเตา จะมีราคาให้เลือกได้หลากหลาย ตั้งแต่ถูกเลย ปานกลางจนถึงแพง ไว้มาเจาะลึกกันอีกทีนะครับ ว่าเป็นอย่างไร ต้องมีอะไรประกอบด้วยบ้างการหลอมเตาเบ้าให้มีกำไรนั้น ควรทำรอบการหลอมให้เร็ว เลือกเศษให้เหมาะ

ต่อมาเตาขนาดกลางๆ ถึงใหญ่ สักประมาณ เตาละ 5-40 ตัน มักเรียกกันสั้นๆว่าเตารีเวิร์ป ย่อมาจาก รีเวอร์เบราทอรี (Reveberatory Furnace) อ่านยากหน่อย ไม่เป็นไรช่างมัน เอาเป็นว่าเรียกว่าเตารีเวิร์ปละกัน เตาแบบนี้ หลอมทีได้น้ำอลูมิเนียมเยอะ เตาแบบนี้ส่วนใหญ่ เป็นโรงงานขนาดกลางถึงใหญ่ ถึงจะลงทุนติดตั้งใช้งานกัน ข้อดีมีเยอะ เช่น ต้นทุนต่อกิโลต่ำ เนื่องจากผลิตมาก ใช้คนงานก็น้อย ผลผติดต่อคนสูง เช่นใช้พนักงาน 2-3 คนต่อเตา สมมติหลอมทีนึงได้ 15 ตัน ตกผลผลิต 1 คนได้ 5 ตัน ในขณะที่เตาเบ้า ใช้คน 2-3 คน ต่อเบ้า ได้น้ำแค่ 2-3 ตันเอง และนอกจากนี้การหลอมยังทำได้เร็วกว่า ตีคร่าวๆ หลอมเตานึง 8-9 ชั่วโมงได้แล้ว อาจคำนวณง่ายๆเช่น หลอมที่กำลังการผลิตชั่วโมงละกี่ตัน เช่น 2 ตันต่อชั่วโมง เป็นต้น เพราะมีหัวเผาที่ใหญ่กว่า มีระบบรองรับมากมาย แต่ข้อเสียก็มีหลายอย่างเช่นกัน เช่นพนักงานก็ต้องมีความรู้ และเนื่องจากเป็นการหลอมแบบเตาใหญ่ อาจสูญเพลิงง่ายกว่าแบบเตาเล็ก คือหลอมๆไปแทนที่จะได้น้ำอลูมิเนียม กลับได้น้ำน้อยกว่าปกติ ที่หายไปกลายเป็นขี้เถ้าเป็นขี้ดรอสไปหมด หรืออาจเรียกว่าค่ารีเคอเวอรี่(Recovey) ค่ายีลด์(Yield)ต่ำ หรือเวลาค่าสารในเตาผิดไม่ได้ตาสเปค อาจเสียหายใช้ไม่ได้ทั้งเตา ขาดทุนย่อยยับ

ดังนั้น การหลอมเตาใหญ่ให้ได้กำไรนั้น ต้องคำนึงถึง ชนิดของเศษที่เอามาลงเตา ข้อนี้เหมือนกับเตาเบ้าเล็กๆ ควรเลือกเศษให้เหมาะกับเตา ควรระมังระวังค่าสารในเตาหลอม ควรจะการปรุงน้ำให้ได้สเปคลูกค้า และเวลาในการหลอมต้องกระชับ เพราะหากเทียบการสูญเสียค่าเชื้อเพลิง เสียค่าแกสแล้ว เตาใหญ่ เวลาเสียหายจะเสียหายมากกว่าเยอะ สำหรับรายละเอียดของแต่ละเตา เอาไว้มาเล่าในครั้งต่อๆไปนะครับ

พื้นฐานโลหะวิทยา ว่าด้วยซิลิคอน

ADC 12 เป็นเกรดอลูมิเนียมที่มีจุดหลอมเหลวต่ำที่สุด เวลาแข็งตัวก็แข็งเร็วสุด (เกรดอื่นเขาจะค่อยๆแข็ง หรือทำนองแข็งตัวช้ากว่า) การไหลลื่นก็ดี มีการหดตัวน้อย เหมาะกับงานทั่วไป มีซิลิคอนอยู่ 9.6-11.0% ในทางทฤษฎี จะใช้อุณหภูมิในการหลอมเหลว อยู่ที่ 577 °C ก็ละลาย แต่ในทางปฏิบัติ เราจะหลอมหรือฉีด กันที่อุณหภูมิสูงกว่าประมาณ 100 °C จากค่าทฤษฎี นั่นคือประมาณ 677 °C หรือที่เราคุ้นเคยในโรงงานของเราคือหลอมที่ประมาณ 680 °C ส่วนจะบวกลบเท่าไร ขึ้นอยู่กับแต่ละโรงงาน การควบคุมหัวเผา Burner ลักษณะและคุณภาพเตาหลอม รวมทั้งการควบคุมการเติมเศษเป็นอย่างไร บางโรงอาจฉีดกันที่ 660 °C ก็มีหลายแห่ง

ตัว ซิลิคอน(Silicon : Si) จะมีลักษณะคล้ายๆก้อนหิน สีเงินสวย มีหลายเกรด ขึ้นอยู่กับค่าสารภายใน เช่นมีเหล็ก หรือแคลเซียมเท่าไร วันนี้อย่าพึ่งไปไกลเกินไป เอาเป็นว่าแค่ซิลิคอนหลักๆอย่างเดียวพอก่อน

ปกติตัวซิลิคอนเอง หากนำมาหลอม เราต้องใช้อุณหภูมิสูงถึงประมาณ 1,400-1,500 °C แต่พอเอามาหลอมรวมกับอลูมิเนียม กลับใช้อุณหภูมิไม่สูงเท่าไรก็ละลาย เช่นหากเป็น ADC 12 ที่มี ซิลิคอนอยู่ 9.6-11.0% นั้น ตามที่กล่าวมาด้านต้น เราใช้แค่ 680 °C เอง ไม่ใช่หลอมที่ 1,400-1,500 °C อย่าพึ่ง งงนะครับ เขาเรียกว่า ปรากฏการณ์ธรรมชาติ ไม่ต้องคิดมากอะไร ไม่ได้ทำวิจัยกันครับ

มาถึงตรงนี้ อยากแนะนำ คำศัพท์ หรือ ชื่อเรียกที่สำคัญทางโลหะวิทยา ของการหลอมอลูมิเนียมอัลลอยด์ ที่มีซิลิคอนผสมอยู่ ณ จุดหลอมเหลวที่หลอมได้ต่ำที่สุดนี้ว่า จุดยูเทคติก(Eutectic) โอ้โห มาแล้วศัพท์เทคนิค หากเราใช้อลูมิเนียมเกรดที่มีซิลิคอนน้อยกว่านี้ คือน้อยกว่าที่ 11% เช่น มีซิลิคอน 7% เราเรียกอัลลอยด์ตระกูลนั้นว่า ไฮโปยูเทคติค และถ้ามีซิลิคอนมากกว่า 11% เราเรียกว่า ไฮเปอร์ซิลิคอน

การหลอมอลูมิเนียมทั้งเกรดไฮโปและไฮเปอร์ จะหลอมที่อุณหภูมิสูงกว่า 680 °C เช่น เกรด AC4C ซึ่งมีซิลิคอนประมาณ 7% จะหลอมกันที่ 710 °C หรือฉีดงานเกรด ADC6 ซึ่งมีซิลิคอนประมาณ 1 % จะหลอมกันที่ 740 °C หากว่ากันถึงคุณสมบัติของตระกูลทั้งเกรดไฮโปและไฮเปอร์ คงว่ากันอีกยาว เอาเป็นแค่นี้ก่อนครับ ไม่รู้ว่ายังมีใครอ่านมาถึงตรงนี้ไหมหนอ

ซิลิคอน มีคุณสมบัติ ช่วยให้น้ำอลูมิเนียมไหลลื่นได้ดี ทำให้ไหลเข้าแบบแม่พิมพ์ง่าย เวลาจำ นึกถึงซิลิโคนก็ได้ครับ เพราะให้ความรู้สึกว่าไหลลื่นดี นอกจากนี้ซิลิคอนยังเพิ่มความทนทานการสึกกร่อน แต่หากมีมากเกินไป อาจทำให้ ลดคุณสมบัติของการยืดตัว และลดคุณสมบัติของการรับแรงกระแทก ลองนึกภาพเซรามิคดูก็ได้ครับ แข็งแต่เปราะ แข็งจริง แต่หล่นแล้วแตก จะให้ความรู้สึกประมาณนั้น นี่เป็นการเปรียบเทียบให้เห็นภาพนะครับ

สำหรับการฉีด ADC 12 ถ้ามีซิลิคอนมากไป ก็จะทำให้การหลอมนั้น นอกจากใช้อุณหภูมิในการหลอมมากขึ้นแล้ว อาจส่งผลต่อคุณภาพงาน อาจเกิดโพรงหดตัวได้มากขึ้น โดยเฉพาะงานที่ต้องนำไปแมชชีนนิ่งต่อ อาจทำให้ส่วนหนาๆของชิ้นงาน เกิดโพรงหดตัวมากขึ้น ของเสียอาจมากขึ้นด้วยครับ

ค่าธาตุแต่ละตัวมีหน้าที่แตกต่างกัน มีมากไปน้อยไปไม่ดี ควรควบคุมให้อยู่ในค่าที่กำหนด บางธาตุอาจหายไปได้ขณะหลอม ขณะฉีด ในทางกลับกัน บางธาตุเพิ่มขึ้นได้ ในขณะหลอม ขณะฉีด ดังนั้น ควรต้องควบคุมดูแลเอาใจใส่ ตรวจสอบค่าสารทั้งก่อนใช้ ขณะใช้ เป็นระยะๆครับ

เจาะลึก เตาเบ้า สำหรับคนพันธ์หลอม

โพสก่อนๆ เราได้พูดถึงว่า เตาเบ้า หรือที่เรียกว่าเตาครูซิเบิ้ล(Crucible) มีลักษณะเป็นเบ้า เป็นทรงถ้วย โดยตัวโครงสร้างหรือบอดี้ของเตาจะเป็นเหล็ก เป็นทรงกระบอก แล้วมีเบ้าวางตรงกลาง มักจะใช้เชื้อเพลิงเป็นแกส ไม่นิยมใช้เป็นไฟฟ้า เพราะต้นทุนแพงกว่ากันมาก มีหัวเผาเบิร์นเนอร์อยู่ด้านล่าง มีขนาดตั้งแต่ประมาณ 100-1,000 กิโลกรัม ใช้เวลาหลอม เตาละประมาณ 2-4 ชั่วโมง เป็นเตาที่สามารถรองรับกำลังการผลิตได้ถึง 300-500 ตัน ต่อเดือน เลยทีเดียว

คราวนี้เรามาเจาะลึกว่าเตาเบ้า เป็นอย่างไร ควรเลือก ดูอย่างไร ถูกแพง ดีไหม เรามีคำตอบครับ เพื่อให้เห็นภาพง่ายๆ ผมขอระบุขนาดเตาเบ้าเลยก็แล้วกัน ขอยกตังอย่างเตาขนาด 1 ตัน เพราะคำนวณตัวเลขกลมๆ ฟังแล้วเข้าใจง่ายดี

ตัวบอดี้ โครงสร้างหลักๆ จะเป็นเหล็ก มักจะออกแบบเป็นทรงกระบอก ด้านล่างเตาหลอม อาจมีการวางขา หรือเชื่อมทำที่สำหรับให้งารถโฟร์คลิฟท์เสียบเข้าไป เพื่อใช้ยก อันนี้แล้วแต่การออกแบบของผู้ผลิต ด้านข้างบริเวณด้านบน ปกติจะมีการใส่หูเหล็ก และเจาะรูเพื่อใช้สำหรับเกี่ยวตะขอ เวลาต้องการยก ย้ายเตา ด้วยเครน หากไม่มีการใส่มาตั้งแต่ต้น การไปเชื่อมใส่ทีหลังก็ทำได้ แต่อาจทำให้เตาไม่สวยงาม แขกไปใครมาดู ไม่ประทับใจ

ต่อมาบริเวณด้านล่าง บริเวณด้านล่าง จะมีช่อง 2 ช่อง โดยช่องนึงเอาไว้สำหรับใส่หัวเผา หัวเบิร์นเนอร์(Burner) และอีกหัวหนึ่ง จะทำเป็นประตู สามารถเปิดปิดได้ มีไว้สำหรับทำความสะอาดด้านล่างเตาหลอม ซึ่งบางทีจะมีเศษวัตถุดิบตกลงไปบ้าง หรือน้ำอลูมิเนียมที่กระเด้นหกตกลงไป รวมทั้งบางครั้ง เกิดอุบัติเหตุ น้ำอลูมิเนียมล้นเบ้า หรือเบ้าแตก เราก็จะเปิดประตูที่ก้นเตานี้ออก เพื่อให้น้ำอลูมิเนียมไหลออกมาได้ ซึ่งโดยปกติเวลาหลอม เวลาใช้งานเตา เราจะปิดประตูนี้ไว้

ด้านบนของเตาเบ้า มักจะเป็นโครงสร้างเหล็ก มีรูตรงกลาง สำหรับหย่อนเบาหลอมลงไป อาจมีการออกแบบติดตั้งฝาปิดเตาหลอม เพื่อประหยัดพลังงาน บางครั้งอาจใช้ฝาที่เป็นเหล็กบางๆมาปิด แต่ก็จะทำให้เหล็กบิดไปบิดมา ไม่สวยเช่นกัน หรือบางครั้งมีการใช้ฝาที่เป็นเหล็กหนา ก็อาจเกิดปัญหา พนักงานไม่อยากยกเข้ายกออก สุดท้ายไม่มีใครใช้ หลายๆแห่งจะออกแบบฝาเตาที่เปิดปิด โดยการหมุนเปิดปิด ซึ่งง่ายและสดะดวกกว่ากันมา และเป็นการประหยัดพลังงานในการหลอมอีกด้วย

ถัดมาภายในเตา ที่ก้นเตาจะมีการวางก้อนอิฐ เพื่อทำหน้าที่รองเบ้าที่หย่อนลงไปนี้ หากไม่มีก้อนอิฐ เบ้าจะถูกวางที่พื้นก้นเตา ทำให้เวลาหลอมนั้นไม่ค่อยมีประสิทธิภาพในการใช้พลังงาน เพราะการหลอมที่ดีนั้น ควรให้เปลวไฟจากหัวเอาเบิร์นเนอร์ หมุนวน หรือที่เรียกกันว่า ไฟเลียรอบเตาโดยรอบ นั่นเป็นการใช้ไฟหลอมที่ดีและถูกต้อง เบ้าเสียหายช้าลงอีกด้วย การเลือกใช้อิฐวางก้นเตา ไม่ใช่เลือกอิฐอะไรก็ได้ เราควรเลือกใช้อิฐชนิดทนความร้อน รับน้ำหนักเบ้าได้ เพราะลองนึกดู เมื่อเราหลอมๆไป อิฐรองเบ้าแตก ปัญหาเล็กจะกลายเป็นปัญหาใหญ่ เบ้าเอียง น้ำอลูมิเนียมหก หยุดเตา แซะน้ำอลูมิเนียมที่แข็งออก ดังนั้นเลือกก่อนค่อยวางลงไป ใช้ได้นาน สบายใจ หายห่วง

ทีนี้มาถึงเบ้าหลอม เบ้าหลอมมีหลากหลายชนิด เริ่มจาก เบ้าเหล็ก เบ้ากราไฟท์ เบ้าซิลิกาคาร์ไบท์ เบ้าประหยัดพลังงาน แล้วแต่ผู้ผลิตจะผลิตรุ่นใหม่ๆออกมา ก่อนอื่นเบ้าเหล็กนั้น ต้องกล่าวว่าไม่เหมาะกับการนำมาหลอมอลูมิเนียมที่ต้องการใช้สเปค ของอลูมิเนียมแท่งในการซื้อขาย หรือไม่เหมาะสำหรับการนำน้ำอลูมิเนียมไปหล่อเทชิ้นงานที่มีคุณภาพงานสูง เนื่องจากการใช้เบ้าเหล็กมาหลอมอลูมิเนียมนั้น อาจเกิดปัญหาเนื้อเหล็กละลายออกมาอยู่ในน้ำอลูมิเนียมได้ เหมือนมีพริกลงไปในแกงจืดแบบนั้น อาจทำให้ต้องเทน้ำอลูมิเนียมทิ้งทั้งเตา

เบ้าซิลิกาคาร์ไบท์ เป็นเบ้าที่ดีทนทาน ไม่มีปัญหาเหล็กละลายออกมา แต่ไม่นิยมใช้ภาคอุตสาหกรรมเพราะราคาแพง เหมาะกับนักวิจัยมากกว่า เบ้าส่วนใหญ่เที่ใช้ในท้องตลาด มักจะใช้เบ้ากราไฟท์ เพราะไม่มีปัญหากับค่าสารเหมือนเบ้าเหล็ก รวมทั้งมีความเบา มีความทนทาน ในระดับที่ใช้งานได้ ใช้กันแพร่หลาย มีหลากหลายค่าย หาซื้อได้ง่าย มีรูปทรงต่างๆมากมาย ทำให้สะดวกต่อผู้ออกแบบเตาหลอม สามารถเลือกใช้เบ้าให้เหมาะกับการออกแบบได้ด้วย

วัสดุทนไฟ ในตัวเตา จะประกอบไปด้วย อิฐทนไฟ แผ่นอลูมิน่าบอร์ดทนไฟ และปูนทนไฟ รวมทั้งการออกแบบการทำไลนนิ่งเตา ซึ่งก็คือการจัดวางลำดับการเลือกใช้วัสดุแต่ละชนิดเข้าด้วยกัน เพื่อความแข็งแรง และ เพื่อความเป็นฉนวน เพื่อเก็บพลังงานลดการสูญเสียพลังงานให้ได้มากที่สุด ด้วยงบประมาณที่กำหนดไว้ ซึ่งเป็นสิ่งที่สำคัญมากอีกเรื่องหนึ่ง เพราะนอกจากเรื่องความทนทานแล้ว การประหยัดพลังงาน เป็นสิ่งที่มองข้ามไม่ได้เลย เหมือนซื้อกระติกน้ำร้อนมากระติกหนึ่ง สวยดูดี ราคาถูกมากแต่เก็บความร้อนไม่ได้นานๆ ทำนองเดียวกันเลยครับ

นอกจากนั้น ควรเลือกใช้หัวเผาเบอร์นเนอร์ให้เหมาะสมกับงบประมาณ เพราะมีทั้งแบบคุณภาพระดับล่างจนถึงระดับบนเลยทีเดียว

ข้อควรระวังในการใช้เตาเบ้า

เรื่องแรกเลยคือ ปัญหาค่าสารเกิน โดยเฉพาะค่าเหล็ก เตาเบ้าก็เหมือนหม้อที่เรานำมาแกงมาต้ม ต่างกันตรงที่หม้อแกง พอเราแกงเสร็จ ก็ยกหม้อมาล้างได้ แต่เตาเบ้าเรายกเบ้าขึ้นมาล้างไม่ได้ การหลอมอลูมิเนียมอัลลอยด์ที่มีสารประกอบหลายๆอย่างปนกันอยู่นั้น มีทั้งธาตุหนักธาตุเบา ส่วนที่หนักก็จะจมลงสู่ก้นเบ้า ธาตุเหล็ก ธาตุแมงกานีส ธาตุหนักๆ จะตกก้นเตา เป็นตะกอนอยู่ ดังนั้นเวลาหลอมเสร็จ ควรตักน้ำออกให้หมดเตา หรือถ้าในกรณีเราหลอมต่อเนื่อง ก็ควรมีการกำหนดรอบการตัดน้ำให้หมดเป็นระยะๆ แล้วขูดเศษอลูมิเนียมที่อยู่ก้นเตาออก แล้วอย่าลืมตรวจสอบค่าสารเป็นระยะๆดูแนวโน้มว่ามีอะไรตกค้างบ้าง ที่จริงเราสามารถดูการตกค้างของธาตุหนักได้จากค่าสารเช่นกัน ไว้มาว่ากันอีกหัวข้อหนึ่ง

ปัญหาเบ้าแตก อย่างที่กล่าวไว้ว่า ส่วนใหญ่ในท้องตลาดมักใช้เบ้ากราไฟท์ ซึ่งอาจแตกได้ ถ้าถูกกระแทกกระทั้นแรงๆ ดังนั้นฝากทุกท่าน เบามือกันสักนิด ดูแลเบ้าสักหน่อย เขาจะได้อยู่กับเรานานๆ

ปัญหาการรอ รออะไร สำหรับคนที่ใช้เตาเบ้าสำหรับฉีดงานอลูมิเนียม อาจต้องรอเวลาหลอม เวลาทำความสะอาดน้ำอลูมิเนียม รอเวลาพักให้สิ่งสกปรกตกตะกอนสักหน่อย หลังไล่ฟลักซ์ ค่อยฉีดงานต่อไปได้ ซึ่งปัญหาแบบนี้ เราอาจแก้ไขด้วยการใช้เตาเบ้าแบบหมุนได้ หรือใช้เตาแบบที่มีห้องหลอมและห้องอุ่นแยกกัน

เตาแกสเตาไฟฟ้า ใช้แบบไหนหลอมอลูมิเนียมถึงจะดี มีกำไร

ปัญหานี้ถามกันมามากมาย เราอยู่ในยุค 4.0 แล้ว อะไรๆก็ดูไฮเทคไปหมดแล้ว และการเลือกเตาหลอมอลูมิเนียม เราควรเลือกใช้เตาไฟฟ้าหรือเตาแกสมาหลอมอลูมิเนียมดี เรามีคำตอบครับ เราลองมาดูกันเป็นเรื่องๆไปด้วยกันนะครับ

ก่อนอื่น ถ้ามองถึงประสิทธิภาพการหลอมของเชื้อเพลิงต่างๆเปรีบบเทรยบกันสำหรับการหลอมอลูมิเนียมนั้น เราต้องยอมรับว่า แบบใช้ไฟฟ้าจะให้ประสิทธิภาพการหลอมสูงสุด สูญเสียน้อยสุด นึกง่ายๆ เราต้มน้ำร้อนในกาต้มน้ำร้อน ปิดฝาต้มน้ำ ไฟจ่ายเข้าตลอดไม่มีติดๆดับๆ พลังงานความร้อนเข้าเต็มๆ แบบนี้ต้มน้ำก็ไวมาก สูญเสียพลังงานน้อย ในทางทฤษฏีนั้น เราดูที่ประสิทธิภาพทางความร้อนครับ สำหรับเตาไฟฟ้านี่ประมาณ 60-70% ในขณะที่การใช้แก๊ส จะได้ประสิทธิภาพความร้อนแค่ประมาณ 30-40% เอง

เรื่องต่อไปเป็นเรื่องการสูญเสียเนื้ออลูมิเนียมจากการหลอม แบบเตาไฟฟ้านี่จะสูญเสียประมาณ 1-2 % ในขณะที่การหลอมด้วยเตาแบบแก๊ส จะสูญเสียประมาณ 3- 5%

หากมองเพียงเท่านี้เราก็น่าจะเลือกเตาหลอมอลูมิเนียมแบบเตาไฟฟ้ากันใช่ไหมครับ ใจเย็นๆกันก่อนครับ เราจะพบว่าในการหลอมอลูมิเนียมในบ้านเรามักจะไม่ใช้เตาไฟฟ้า แต่ใช้เตาแก๊สเสียเป็นส่วนใหญ่ นั่นต้องมีสาเหตุ เป็นเพราะอะไรกัน

ลองนึกภาพตามกันดูนะครับ หากเราซื้อเตาอินดักชั่น ซึ่งเป็นเตาไฟฟ้าที่หลอมเหล็กได้ประมาณ 1 ตัน ราคาก็ตกไปราวๆ 3 ล้านบาท แม้ตัวที่ราคาค่อนข้างถูกก็ปาเข้าไปประมาณ ล้านต้นๆ ซึ่งเตาขนาดที่หลอมน้ำเหล็กได้ 1 ตัน นั้น เราเอามาหลอมอลูมิเนียมได้แค่ประมาณ 300 กิโลกรัมเอง ซึ่งถ้าเราซื้อเตาขนาดนี้ ให้เราใส่สเปคเตาแบบแน่นๆ วัสดุทนไฟดีสุดๆ ราคาก็ไม่ถึงล้านแน่ๆนอน

เมื่อมาดูค่าซ่อมบำรุง สิ่งที่หลีกเลี่ยงไม่ได้คือการซ่อมไลน์นิ่ง ซ่อมผนังเตา ซึ่งค่าใช้จ่ายในการซ่อมเตาอินดักชั่นนั้นก็มีราคาแพงกว่าเตาชนิดใช้แก๊สเช่นกัน

และค่าพลังงานที่ใช้นั้น เราไม่จำเป็นต้องใช้ค่าพลังงานที่สูงมากๆมาหลอมเหมือนการหลอมเหล็ก การหลอมน้ำเหล็กนั้นต้องใช้อุณหภูมิสูงๆที่ 1,400-1,500 oC ในขณะที่ การหลอมอลูมิเนียม เราใช้แค่ที่ประมาณ 600-700 oC เราก็หลอมอลูมิเนียมได้แล้ว จึงไม่มีความจำเป็นต้องใช้เตาไฟฟ้า นี่ยังไม่ได้คิดถึงค่าไฟฟ้าในการหลอมนะครับ

สรุปว่ากันง่ายๆคือ การหลอมอลูมิเนียม เราใช้อุณหภูมิไม่สูง ไม่จำเป็นต้องใช้เตาไฟฟ้าที่มีราคาแพงกว่ากันมากก็ได้ แถมยังประหยัดค่าซ่อมบำรุงเตาหลอม อะไหล่หาง่าย ใช้กันทั่วไป มีปัญหาไม่ต้องหยุดเตาผลิตนาน

อย่างไรก็ตาม ถ้าราคาเตาไฟฟ้า ราคาค่าไฟ ราคาอะไหล่ลงมาฮวบฮาบ ก็อาจเป็นปัจจัยให้ทุกคนหันไปใช้เตาไฟฟ้ากันมากขึ้นก็เป็นได้ครับ

จะหลอมอลูมิเนียม ไว้เทแท่ง จะหลอมด้วยเตาแบบไหนดี ถึงมีกำไร

ไม่ใช่ว่ากำเงินมาแล้วจิ้มเลือกๆ เอาได้เลย เนื่องจากในท้องตลาดมีมากมายไปหมด ทั้งเรื่องชนิดของเตาหลอมและขนาดของเขา เล็กใหญ่ ดีไม่ดี เหมาะหรือไม่ ดูยังไง เรามีคำตอบครับ

ก่อนจะเลือกขนาดของเตาหลอม ขอให้ทบทวนดูก่อนว่า เราจะผลิตเท่าไร จะขายกี่กิโลกี่ตันต่อเดือน เพราะยอดขาย และกำลังการผลิตนี่แหล่ะ เป็นพื้นฐานในการตกำหนดขนาดและชนิดของเตาหลอมกันเลยทีเดียว เราจะมาค่อยๆไล่ขนาดเตาหลอมไปด้วยกันนะครับ

เช่นเราต้องการหลอมขายหรือหลอมใช้เดือนละ 30-50 ตัน แบบนี้ก็ใช้เตาเล็กๆ ก็พอ ซึ่งเรามักเรียกว่า เตาเบ้า ซึ่งมีลักษณะเป็นเบ้า เป็นทรงถ้วย ภาษาอังกฤษเขาเรียกว่าเตาครูซิเบิ้ล(Crucible) โดยตัวโครงสร้างหรือบอดี้ของเตาจะเป็นเหล็ก ทรงกระบอก แล้วมีเบ้าวางตรงกลาง มีหัวเผาเบิร์นเนอร์อยู่ด้านล่าง ปกติจะมีขนาดตั้งแต่ประมาณ 100-1,000 กิโลกรัม และใช้เวลาหลอม เตาละประมาณ 2-4 ชั่วโมง ขึ้นอยู่กับหัวเผาเบิร์นเนอร์ ชนิดของเศษวัตถุดิบที่เอามาหลอม สมมติว่าหลอมเตาละ 1 ตัน ใช้เวลาหลอมประมาณ 3 ชั่วโมง กำหนดให้ทำงานเพียง 12 ชั่วโมงหรือกะเดียว ตีคร่าวๆได้วันละ 3-4 เตาหรือ 3-4 รอบ ตกวันละ 3-4 ตัน ถ้าทำงานสักเดือนละ 25 วัน มีวันพักบ้าง เราก็จะหลอมได้ประมาณเดือนละ 90-100 ตัน แต่ถ้าลดชั่วโมงการทำงานลง ก็ได้ของน้อยลงตามไปด้วย ในทางกลับกัน ถ้าต้องการหลอมมากขึ้น ขายดีขึ้น ก็เพิ่มเตาอีกก็ได้ ซึ่งสามารถรองรับกำลังการผลิตได้ถึง 300-500 ตัน

ถ้าเรามามองด้านราคาเตา จะมีราคาให้เลือกได้หลากหลาย ตั้งแต่ถูกเลย ปานกลางจนถึงแพง ไว้มาเจาะลึกกันอีกทีนะครับ ว่าเป็นอย่างไร ต้องมีอะไรประกอบด้วยบ้าง การหลอมเตาเบ้าให้มีกำไรนั้น ควรทำรอบการหลอมให้เร็ว เลือกเศษให้เหมาะ

ต่อมาเตาขนาดกลางๆ ถึงใหญ่ สักประมาณ เตาละ 5-40 ตัน มักเรียกกันสั้นๆว่าเตารีเวิร์ป ย่อมาจาก รีเวอร์เบราทอรี (Reveberatory Furnace) อ่านยากหน่อย ไม่เป็นไรช่างมัน เอาเป็นว่าเรียกว่าเตารีเวิร์ปละกัน เตาแบบนี้ หลอมทีได้น้ำอลูมิเนียมเยอะ เตาแบบนี้ส่วนใหญ่ เป็นโรงงานขนาดกลางถึงใหญ่ ถึงจะลงทุนติดตั้งใช้งานกัน ข้อดีมีเยอะ เช่น ต้นทุนต่อกิโลต่ำ เนื่องจากผลิตมาก ใช้คนงานก็น้อย ผลผติดต่อคนสูง เช่นใช้พนักงาน 2-3 คนต่อเตา สมมติหลอมทีนึงได้ 15 ตัน ตกผลผลิต 1 คนได้ 5 ตัน ในขณะที่เตาเบ้า ใช้คน 2-3 คน ต่อเบ้า ได้น้ำแค่ 2-3 ตันเอง และนอกจากนี้การหลอมยังทำได้เร็วกว่า ตีคร่าวๆ หลอมเตานึง 8-9 ชั่วโมงได้แล้ว อาจคำนวณง่ายๆเช่น หลอมที่กำลังการผลิตชั่วโมงละกี่ตัน เช่น 2 ตันต่อชั่วโมง เป็นต้น เพราะมีหัวเผาที่ใหญ่กว่า มีระบบรองรับมากมาย แต่ข้อเสียก็มีหลายอย่างเช่นกัน เช่นพนักงานก็ต้องมีความรู้ และเนื่องจากเป็นการหลอมแบบเตาใหญ่ อาจสูญเพลิงง่ายกว่าแบบเตาเล็ก คือหลอมๆไปแทนที่จะได้น้ำอลูมิเนียม กลับได้น้ำน้อยกว่าปกติ ที่หายไปกลายเป็นขี้เถ้าเป็นขี้ดรอสไปหมด หรืออาจเรียกว่าค่ารีเคอเวอรี่(Recovey) ค่ายีลด์(Yield)ต่ำ หรือเวลาค่าสารในเตาผิดไม่ได้ตาสเปค อาจเสียหายใช้ไม่ได้ทั้งเตา ขาดทุนย่อยยับ

ดังนั้น การหลอมเตาใหญ่ให้ได้กำไรนั้น ต้องคำนึงถึง ชนิดของเศษที่เอามาลงเตา ข้อนี้เหมือนกับเตาเบ้าเล็กๆ ควรเลือกเศษให้เหมาะกับเตา ควรระมังระวังค่าสารในเตาหลอม ควรจะการปรุงน้ำให้ได้สเปคลูกค้า และเวลาในการหลอมต้องกระชับ เพราะหากเทียบการสูญเสียค่าเชื้อเพลิง เสียค่าแกสแล้ว เตาใหญ่ เวลาเสียหายจะเสียหายมากกว่าเยอะ

จะรับมือกับปัญหาราคาวัตถุดิบที่พุ่งกระโดดในช่วงนี้ อย่างไรดี

ก่อนอื่น สิ่งแรกที่ต้องทำเลย คือ ต้องทำใจก่อนเลยครับ เพราะสถานการณ์เป็นผลลัพธ์ที่ออกมาแล้ว เป็นความจริงที่บิดพริ้วไม่ได้ จึงอยากบอกว่า สิ่งแรกที่ต้องทำคือ ทำใจ และวางใจให้ปกติก่อน ไม่งั้นเดี๋ยวจะพาลไปยังเรื่อง อื่นๆอีกครับ แอดมินอยากจะมาขอแชร์ประสบการณ์ตรง และความรู้ใรการรับมือปัญหาแบบนี้ แบบที่ผมเคยใช้ ครั้งสมัยเป็นผู้บริหารโรงงานบริษัทญี่ปุ่น และเป็นที่ปรึกษาหลายๆบริษัท มาแชร์ให้เพื่อนๆกันครับ

1. ข้อมูล ต้องมี ข้อมูลอะไร ก็เช่น ข้อมูลการตลาด ข้อมูลราคาในประเทศ ต่างประเทศ ข้อมูลสต๊อคในโรงงานของเรา มีการกำหนดไว้อย่างไร การวางแผนสั่งซื้อแบบปกติ สั่งซื้อล่วงหน้าแบบมีประกันราคา และสั่งแบบฉุกเฉิน รายชื่อคู่ค้า รายชื่อผู้ที่สามารถช่วยเหลือเราได้ในยามคับขัน และอื่นๆ ครับ

2. พันธมิตร ต้องสร้าง ไม่ว่าลูกค้า ซัพพลายเออร์ ดีลเลอร์ ทุกท่านเหล่านี้ คือพันธมิตรทั้งนั้น ผู้เปรียบเสมือนกำแพง ให้พิงเวลาเหนื่อย เป็นเพื่อนคู่คิดเวลาล้า แนวความคิดแบบนี้อาจไม่เหมาะกับองค์กรที่วางบทบาทว่าลูกค้าเป็นใหญ่ ซัพพลายเออร์เป็นรอง เธอกับฉันมันคนละเกรดแบบนั้นอาจไม่เหมาะกับแนวคิดแบบนี้

3. ศัตรู ต้องห่าง อันนี้ชัดเจนอยู่แล้ว ที่จริงเรื่องนี้คุยกันได้เป็นหัวข้อยาวๆ เพราะเราจะพบเห็นการเผลอ พลั้งไป หรือแม้กระทั่งตั้งใจจงใจสร้างศัตรูกันเลยทีเดียว ตัวแอดมินเองก็เคยทำพลาดพลั้ง ทำผิดมามากมายหลายต่อหลายครั้ง จนต้องจำเป็นบทเรียนมากมาย เอาเป็นว่า อย่าสร้างหรืออย่ามีศัตรู ดีที่สุด

4. สติ ต้องติดตัว สติเป็นคู่คิด ดีกว่ามิตรทุกๆคน ตั้งสติก่อนสตาร์ททุกครั้งเดินทางย่อมปลอดภัย เดินทางไม่ถึงเป้าหมาย แต่อย่างน้อยก็ได้เดินทางอย่างปลอดภัย และที่แน่นอน เดินไกลออกมาจากที่เดิมแน่นอนลองปรับใช้กันดูนะครับ

สุขภาพของพนักงานโรงหล่อ

พนักงานที่ทำงานในโรงหล่อ โรงหลอมอลูมิเนียม หรือโรงฉีดอลูมิเนียมนานๆ ในส่วนที่ทำงานหน้าเตาหลอมนั้น นานวันไปสุขภาพจะเป็นอย่างไร อันตรายไหมอันตราย ในอุตสาหกรรมนี้ อาจมองได้หลายด้านมาก ตั้งแต่ของหนักหล่นทับ หนีบหัว หนีบมือ รถโฟรค์ลิฟท์ชนกัน จนไปถึงเตาระเบิด แต่โพสนี้แอดมินขอไม่กล่าวถึงโดยทั้งหมดครับ แอดมินขอคุยเฉพาะเรื่องผลต่อสุขภาพของพนักงาน ว่าจะอันตรายไหม เมื่อทำงานนานๆ นะครับ โดยเฉพาะพนักงานที่อยู่หน้าเตาหลอม จะเป็นอย่างไรหนอ

แน่นอนก่อนอื่นเลย พื้นฐานต้องตั้งอยู่บนการใช้อุปกรณ์ป้องกันภัยส่วนบุคคลให้ถูกต้อง ถุงมือ ผ้าปิดจมูก แว่นตา และอื่นๆตามกฏระเบียบของแต่ละโรงงานก่อนเลยครับ

เอาเรื่อง “ตา” ก่อน พนักงานที่อยู่หน้าเตาหลอม ย่อมต้องมีการปรับความแรงของหัวเผา(Buner) หรือมองเปลวไปของ หัวเผา(Buner)บ้าง ยิ่งพนักงานที่อยู่นานๆ หากไม่ใส่แว่นตากันไว้ ก็เป็นที่แน่นอนว่า ลูกตาที่แสนบอบบางนั้นย่อมเสื่อมเร็วกว่าปกติแน่นอน อันนี้โทษใครไม่ได้ ต้องโทษตัวเอง ตาแอดมินก็ไม่ค่อยดี ก็มาจากการดูเปลวไฟบ่อยๆนี่เองละครับ

แต่สิ่งที่ถามกันมาก คือเรื่อง “ไอ” หรือ”ละอองฝุ่นอลูมิเนียม” ถ้าเข้าไปในร่างกายเรา แล้วจะมิแย่หรือ แท้จริงแล้ว หากใช้ภาษาบ้านๆ คนเราก็กินอลูมิเนียมอยู่แล้วเกือบทุกๆวัน ในรูปแบบต่างๆ ไม่ว่าจะเป็น ยาลดกรดยาลดไข้เหงื่อและสารปรุงแต่งอาหาร ดังนั้นเรื่องการกังวลว่าอลูมิเนียมเข้าไปในร่างกายแล้ว ท่าจะแย่นั้น ไม่จำเป็นต้องกังวลขนาดนั้นครับ

ตัวฝุ่นอลูมิเนียมนั้นเอง ก็มีขนาดใหญ่ และยากที่จะเข้าไปในปอดของเรา อาจมีบ้างที่จะติดคอ ทำให้ เวลานอน อาจสำลักได้ ก็สามารถลดปัญหาโดยการดื่มน้ำให้มาก

อย่างไรก็ตาม หากมีโลหะหนักอื่นๆปนเปื้อนลงไปในเตาหลอม นั่นเป็นอีกกรณีหนึ่ง ดังนั้นควรระมัดระวัง ควรคัดแยกดูแลวัตถุดิบที่จะใส่ลงไปในเตา เหมือนจะปรุงแกงจืด แต่เผลอมีพริกปนลงไป ก็จบข่าวครับโดยรวมคือพนักงานที่อยู่หน้าเตาหลอมอลูมิเนียม ที่ทำงานนานวันนั้น ขอให้ใช้อุปกรณ์ป้องกันภัยส่วนบุคคลให้ถูกต้อง ก็จะไม่ต้องกังวลในเรื่องปัญหาการเจ็บป่วยจากการทำงานระยะยาวจนเกินไปนักครับ

ใช้เอดีซี 12 (ADC12) กับงานหล่อแบบทรายได้ไหม

เรามาทำความเข้าใจกันอย่างนี้ก่อนครับ การหล่อหลอมงานหล่อนั้น เราจะใช้อลูมิเนียมอัลลอยด์เกรดไหน ขึ้นรูปแบบใด จะขึ้นอยู่กับงานที่เราทำ งานที่เรารับว่า ลูกค้าหรือตัวเราเองนั้น อยากได้ คุณภาพประมาณไหนก่อนเลย เช่น เน้นคุณภาพสูง เน้นเนื้อแน่น ผิวสวย เน้นความแข็งแรง เน้นการยืดหหยุ่น เน้นสีสวยๆ หรือแค่เน้นราคาถูกไว้ก่อน เพราะการหลอมอลูมิเนียม เมื่อละลายแล้ว ก็จะกลายเป็นคล้าย ๆ น้ำ เทลงแบบอะไร ก็ได้ทั้งนั้น แต่ตอบโจทย์ที่ลูกค้าต้องการหรือเปล่า

เราอาจจะใช้อลูมิเนียมเกรด เอดีซี 12 (ADC12) เทขึ้นรูปด้วยแบบทรายได้ หากงานนั้นไม่ต้องการเน้นเรื่องทำสีให้สวยงาม เสน่ห์ของการหล่อแบบทรายนั้น มีมากมาย โดยเฉพาะอย่างยิ่งความสวยงาม การนำเอดีซี 12 (ADC12) มาเท จะทำให้เวลานำไปชุบสีแล้ว ผิวจะออกมากระดำกระด่าง เนื่องจากใน เกรด เอดีซี 12 (ADC12) จะมีค่า ซิลิกอน(Silicon: Si) อยู่ประมาณ 9.6-11.0% ว่าง่าย ๆ คือ เราจะมีส่วนที่ทำให้เป็นสีด่างดำอยู่ประมาณ 10% ของผิว และในบางงาน การใช้ เอดีซี 12 (ADC12) อาจไม่เหมาะ เช่นงานที่ต้องการคุณสมบัติเชิงกลบางค่า ที่สูงกว่าที่เกรด เอดีซี 12 (ADC12) เขาจะทำได้เช่นกัน

อย่างไรก็ตาม ไม่ว่าการหล่อแบบไหนเกรดอะไร สิ่งที่สำคัญคือการทำความสะอาดน้ำโลหะให้ถูกต้อง ไล่แกสออกให้มากที่สุด ออกแบบแม่พิมพ์ให้ดี และควบคุมการหลอม วัดอุณหภูมิให้ถูกต้อง เท่านี้ งานก็จะออกมาดีขึ้นเรื่อยๆครับ

ความลับของเครื่องรีดดรอส คุ้มจริงหรือ

เหรียญยังมี 2 ด้าน อะไรที่ว่าดี ก็น่าจะยังมีข้อกังขา วันนี้เรามาเล่าถึงเครื่องรีดดรอสกันครับ ว่าดีไม่ดีอย่างไร

การหลอมอลูมิเนียมนั้น ย่อมต้องมีเศษตะกรันที่เรียกว่า ดรอส ลอยขึ้นมาอยู่บนผิวน้ำอลูมิเนียม ซึ่งจะมากหรือน้อย ก็ขึ้นอยู่กับความสะอาด ความสกปรก เศษที่นำมาหลอม หรือหัวน้ำ รันเนอร์ โอเวอร์โฟวล์ที่เอามาใส่ โดยจะมีเนื้ออลูมิเนียมติดอยู่ภายใน ดรอส ประมาณ 20-40%

หนึ่งในวิธีที่คุ้นเคย และมีประสิทธิภาพกันคือการใช้เครื่องรีดดรอส มารีดน้ำอลูมิเนียมที่อยู่ในเนื้อดรอสออกมาให้ได้มากที่สุด

อย่างไรก็ตาม เหรียญมี 2 ด้านเสมอ แล้วมันจะมีข้อดีไปทั้งหมดได้อย่างไร วันนี้เราจะมาเผยความลับกันครับ

ความลับที่ 1 เริ่มตั้งแต่ กระบวนการคิดก่อนเลยครับว่า หากเราไม่รีดน้ำอลูมิเนียม แต่เราขายดรอสออกไปเลยได้ไหม ง่ายดีด้วย ไม่ต้องเสียเวลาในการรีด แนวทางแบบนี้ก็เป็นแนวทางที่เห็นกันอยู่ในหลายบริษัท ซึ่งเป็นวิธีรับมือที่ดี เพราะไม่ต้องเสียเวลาในการรีดดรอส ตักดรอสออกมาก็นำไปเก็บเลย ลดขั้นตอนในการทำงาน ซึ่งเป็นวิธีที่เหมาะสมหากปริมาณดรอสไม่มาก และราคาของอลูมิเนียมถูก การดึงดรอสออกมาเก็บไว้ และขายเลย อาจเป็นวิธีที่ดีวิธีหนึ่ง อย่างไรก็ตาม ในทางตรงกันข้าม เมื่อราคาอลูมิเนียมแพงขึ้นมากๆ การรีดดรอสเองนั้น จะกลายเป็นการลดปริมาณของการสั่งซื้อแท่งอินกอทได้เป็นอย่างดี

ความลับที่ 2 ความยุ่งยากในการใช้งาน เนื่องจากเครื่องรีดดรอส เป็นเครื่องที่ออกแบบมาเพื่อลดต้นทุนการผลิต ดังนั้นการทำงานจะมุ่งเน้นเพื่อลดต้นทุน ซึ่งมักจะเป็นงานที่เพิ่มขึ้นมาให้กับพนักงานในบางบริษัท เช่นทำหน้าที่ดูแลเตาหลอม แล้วต้องมาเพิ่มหน้าที่มนการรีดดรอสด้วย อาจทำให้พนักงานรู้สึกยุ่งยากไม่อยากทำ ซึ่งบางบริษัท ใช้เทคนิคที่เรียบง่ายแต่มีประสิทธิภาพ นั่นคือ มีการเก็บข้อมูลของปริมาณน้ำอลูมิเนียมที่รีดออกมาได้ในแต่ละเดือน แล้วแปลงออกมาเป็นมูลค่าตัวเงิน เพื่อให้พนักงานได้รับรู้ คุณค่าของงานที่ทำ คุณค่าของการรีดดรอส และที่สำคัญบางบริษัท ยังมีการนำไปเป็นรางวัล ซท้อขนมนมเนย ตอบแทนคืนกลับให้พนักงานที่ช่วยกันลดต้นทุนอีกด้วย

ความลับที่ 3 การต้องดูแลอะไหล่เพิ่มมากขึ้น เนื่องจากมีเครื่องจักรที่ใช้งานเพิ่มขึ้น การดูแลอะไหล่ อุปกรณ์ย่อมเป็นสิ่งที่ตามมาอย่างหลีกเลี่ยงไม่ได้ อะไหล่หลักๆที่ต้องดูแลสำหรับเครื่องรีดดรอสนั้น แท้จริงมีไม่กี่รายการ ตัวที่สำคัญและมักจะชำรุดบ่อยที่สุดคือ ใบกวน ที่ใช้สำหรับ รีดดรอสนั่นเอง ใบกวนถือเป็นหัวใจในการรีดดรอส ที่ออกแบบมาเพื่อทนทานต่อการเสียดสีของดรอสและอลูมิเนียม รวมทั้งการทนทานต่ออุณหภูมิที่สูงของดรอส ซึ่งปกติน้ำอลูมิเนียมที่ใช้งานมักจะมีอุณหภูมิไม่เกิน 600-800 oC แต่อุณหภูมิดรอสนั้นกลับสูงถึง 1,000 oC หรือมากกว่า ซึ่งจะสังเกตได้จากสีของดรอส ยิ่งสีแดงสีส้ม และมีแสงจ้าแสบตา นั่นหมายความถึงอุณหภูมิที่สูงมากเกินไป โดยสาเหตุจะเกิดจากไฟของหัวเผา เป่าหรือเลียอยู่บนผิวดรอสนานเกินไป ซึ่งสามารถแก้ไขโดยการเพิ่มความถี่ในการดึงดรอสออกมาให้ถูกไฟจากหัวฉีดเลียนานเกินไป หรือการควบคุมการเปิดปิดไฟของหัวเผา และการที่อุณหภูมิดรอส ขึ้นไปสูงมากๆ ย่อมทำให้ ใบกวน สึกหรอ เร็วกว่าปกติ ชำรุดง่ายกว่าปกติ ดังนั้นควรระมัดระวังในเรื่องดังกลาวเพื่อยืดอายุการใช้งานของใบกวนด้วย

ความลับที่ 4 อายุการใช้งาน แม้ว่าตัวเครื่องจะถูกออกแบบมาเพื่อภารกิจรีดดรอสโดยเฉพาะก็ตาม เครื่องรีดดรอสก็เป็นเสมือนเครื่องจักรชนิดอื่นๆ ที่ต้องการการดูแล การทะนุถนอม เพื่อยืดอายุการใช้งานและเพื่อคงประสิทธิภาพให้ดีเช่นเดิม การตรวจเช็คสภาพใบกวน มอเตอร์ และอื่นๆ ก็เป็นสิ่งจำเป็นในการตรวจเช็คซ่อมบำรุงเช่นกัน

หากเข้าใจเครื่องจักร อุปกรณ์ใดแล้ว ย่อมสามารถใช้งาน ดึงประสิทธิภาพออกมาได้อย่างสูงสุด เครื่องรีดดรอส สามารถดึงน้ำอลูมิเนียมจากดรอสได้กว่า 20-40% นั้นหมายความว่า จากดรอส ทุกๆ 1 ตัน จะดึงอลูมิเนียมกลับมาใช้ใหม่ได้ถึง 200-400 กิโลกรัมเลยทีเดียว และหากราคาอลูมิเนียมอินกอทอยู่ที่กิโลละ 100 บาท นั่นคือโรงงานไดแคสติ้งจะสามารถประหยัดการใช้อินกอทไปได้เฉลี่ยเดือนละ 30,000 หรือปีละ 360,000 บาท ดังนั้นยิ่งโรงงานไหนใช้อินกอทเดือนละ 100 ตันขึ้นไป การดึงรดอสก็สามารถทำให้ประหยัดได้มากกว่า 3 ล้านทาทต่อปีโดยทีเดียว

เราอาจสรุปได้ว่าเครื่องรีดดรอสเป็นอีกวิธีหนึ่งที่ช่วยลดต้นทุนให้กับโรงหลอม โรงฉีดอลูมิเนียมได้ ไม่มากก็น้อย อย่างไรก็ตามย่อมต้องมีการดูแลรักษาและวิธีการใช้งานที่เหมาะสมเช่นเครื่องจักรอื่นๆเช่นกัน

รู้จักกับการฉีดไดแคสติ๊งกันครับ Die Casting

การขึ้นรูปแบบไดแคสติ๊ง หากแปลเป็นไทย คือการฉีดน้ำโลหะ เข้าไปในแบบ ซึ่งความหมายก็ตรงตัวเลย คือเอาโลหะมาต้ม มาหลอม ให้ละลายกลายเป็นน้ำ แล้วฉีดน้ำโลหะนั้นๆ เหมือนฉีดเข็มฉีดยา คือมีกระบอก มีก้านเข็มฉีดยา แต่ที่ต่างออกไปคือต้องมีแม่พิมพ์ พอเราฉีดน้ำอลูมเนียมเข้าแม่พิมพ์แล้ว เราก็ต้องรกสักครู่ รอให้ชิ้นงานแข็งตัวก่อน แล้วค่อยเปิดพิมพ์ แกะชิ้นงานออกมา อันนี้เป็นหลักการคร่าวๆ ก่อนไปต่อกัน

แล้วทำไมต้องขึ้นรูปด้วยวิธีนี้ นั่นก็เพราะเป็นวิธีที่เหมาะกับการผลิตงานเยอะๆ มีแม่พิมพ์ตัวเดียว ฉีดน้ำโลหะเข้าไป เหมือนปั๊มงานออกมา จะได้งานที่เยอะ ต่อเนื่อง เหมือนเย็บเสื้อเหมา เหมือนกันไหมหนอ

กระบวนการไดแคสติ๊งนี่ แบ่งง่ายๆออกเป็น 2 ประเภทหลักๆ เพราะยังทีแยกย่อยอีกหลายแบบ แต่เราเอาหลักๆกันก่อนครับ คือ แบบห้องร้อน(Hot Chamber) กับแบบห้องเย็น(Cold Chamber)

ภาษาไทยนี่ ยิ่งแปลยิ่ง งง ว่าไหมครับ เรามาดูแบบห้องร้อนก่อนเป็นยังไง ขอให้นึกภาพง่ายๆคือ ห้องร้อนก็เหมือนหม้อร้อนๆ มีแกงอยู่เต็มหม้อ เวลากิน ต้องดูดน้ำแกงออกจากหม้อ เข้าปากเลย คือดูดจากเตาหลอมแล้วเข้าแม่พิมพ์เลย อันนี้แบบห้องร้อน(Hot Chamber)

มักใช้กับพวกฉีดซิ๊งค์ ฉีดแมกนีเซียม โลหะต้มแล้วอยู่ในหม้อ เวลาฉีด จะมีก้านกระทุ้ง ดันน้ำโลหะเข้าแบบ โดยการดันกระทุ้งนี้ คล้ายๆคอห่าน ภาษาอังกฤษก็ คอห่าน จริง gooseneck ในส้วมเลยครับ เวลากดน้ำชักโครก น้าไหลย้อนคอห่าน มุดไปโผล่อีกฝั่ง ทำนองเดียวกันเลย แบบนี้น้ำโลหะ ถูกดักระทุผ่าน คอห่าน เข้าไปในแบบ

แบบห้องเย็นล่ะ(Cold Chamber) อันนี้งานพวกเราเลย ฉีดอลูมิเนียม ขอให้นึกถึง ข้าวแกงครับ เวลากินก็ต้องตักแกงมาราดจานข้าว ดังนั้นจานข้าวจะเย็น ไม่ร้อน อันนี้คือห้องเย็น (Cold Chamber)

ดังนั้นการขึ้นรูปแบบห้องเย็น คือเราต้องตักน้ำอลูมิเนียมจากเตาหลอม อาจตักด้วยมือ ตักด้วยแขนโรบ๊อท ตักมาหยอดใส่ช่องที่เรียกว่า sleeve อันนี้ก็เหมือนกระบอกฉีดยา จับมาวางนอนลง เทยาลงไป จากนั้นก็มีกระบอกไฮโดรลิค กระทุ้งด้วยหัว ก้านกระทุ้งเรียกว่า พลั๊งซ์เจอร์และก็มีหัวกระทุ้งที่เรียกว่า พลั๊งซ์เจอร์ทิป (Plunger Tip) อัดฉีด อัดฉีดน้ำอลูมิเนียมเข้าไปในแบบ แล้วรอให้เย็นตัว จนชิ้นงานเซ็ทตัวแช็ง จากนั้นแบบก็เปิดออก เอาชิ้นงานออกมา

การขึ้นรูปแบบไดแคสติ้งนี่ จะใช้แรงดันที่สูง เลยเรียกกันว่า High Pressure Die Casting ข้อดีมีเยอะ คือมีแม่พิมพ์ลูกเดียว ตั้งค่าการฉีด ใช้เวลาฉีดแป๊บเดียว เขาเรียกว่าไซเคิลไทม์ คือรอบการฉีด แค่ไม่กีวินาที ก็ได้ชิ้นงานออกมาแล้ว จากนั้นก็ฉีดๆๆ ก็จะผลิตงานได้มากมาย ผลิตได้เยอะ ต้นทุนก็ต่ำลง

ขั้นตอนการฉีด ก็ง่ายๆ ไม่ซับซ้อน เอาพื้นฐานกันนะครับ อย่างที่เล่าข้างต้น การฉีดไดแคสจะเป็นการทำงานแบบวนไปวนมาเป็นรอบๆ ที่เรียกว่าไซเคิล เราเริ่มนับกระบวนการจากไหน ก็จนวนรอบกลับมาที่เดิม มาเริ่มกันดีกว่า เรามาเริ่มกันตั้งแต่

- แม่พิมพ์วิ่งมาประกบปิด

- ตักน้ำอลูมิเนียม ไม่ว่าตักด้วยมือหรือด้วยเครื่อง แขนโรบอท

- หยอดน้ำอลูมิเนียมลง plunger sleeve

- มีกระบอกไฮโดรลิค กระทุ้งด้วยหัว Plunger tip กระทุ้งน้ำเข้าแบบแม่พิมพ์

- รอให้ชิ้นงานแข็ง

- เปิดแม่พิมพ์ เอาชิ้นงานออกมา บางทีก็ทีเข็มกระทุ้งชิ้นงานให้ออกมาง่ายๆ

- การเอาชิ้นงานออกมา อาจเป็นทั้งใช้มือจับที่คีบหยิบชิ้นงานออกมา หรือใช้โอบอทเหมือนกัน

- พ่นน้ำยาสเปรย์หน้าแม่พิมพ์ ช่วยลดความร้อนหน้าแม่พิมพ์

- เสร็จแล้วแม่พิมพ์ก็จะปิดกลับมา รอการเติมในรอบต่อไปนั่นเอง

กระบวนการฉีดไดแคสก็ง่ายๆแบบนี้เอง อย่างไรก็ตาม ในดีก็มีเสีย เพราะการฉีดแบบนี้ ใช้แรงดันสูง เหมือนการฉีดสายยางด้วยน้ำทีเปิดแรงๆ ปลายสายยางถูกบีบ น้ำกระจายเป็นฝอยๆ ทำให้มีปัญหาตามด โพรงหดตัวอะไรต่างๆตามมามากมาย แต่ไม่เป็นไร ยังไงปัญหาพวกนี้เป็นเรื่องธรรมชาติ ธรรมดาที่มาคู่กับการฉีดอลูมิเนียมกันอยู่แล้ว เดี๋ยวเราค่อยมาว่าแต่ละปัญหา สาเหตุ การแก้ไขกันต่อไปครับ

มีคำถามฝากกันไว้ได้ใต้คลิป หรืออยากยกหูโทรมาปรึกษาก็ยินดีครับ ที่จริงก็โทรมาหลายท่าน บอกเกรงใจ มองตั้งนาน ไม่กล้าโทร ก็อยากจะบอกว่าโทรได้ โพสถามได้ วงการเราจะได้เติบโตขึ้นๆครับ แล้วอย่าลือกดกระดิ่งติดตามกัน

ประสบการณ์ การมีสติ ในเวลาเกิดอุบัติเหตุ

เล่าเรื่องเทคนิคมาพอสมควร นึกได้ว่ามีอีกเรื่องที่สำคัญไม่แพ้ทางเทคนิคเลย โดยเฉพาะอย่างยิ่ง ช่วงนี้น้องโควิด ก็เดินไปเดินมา จะทำอะไร เราจะคำนึงถึง ความปลอดภัย เป็นพิเศษ เลยอยากจะมาเล่าเรื่องเกี่ยวกับ ความปลอดภัย กันบ้าง ลองๆนึกดูนะครับ ที่โรงงานเรา พอพูดปั๊ป จะนึกถึงอะไร หลายๆเคสไปพร้อมๆกันครับ

เคสแรก ชิวๆ โรงงานใหญ่ๆ ที่ไม่เคยเกิดอุบัติเหตุเลย หรือเกิดล่าสุดเมื่อหลายๆปีที่แล้ว เด็กใหม่เข้ามา ไม่เคยเจอ

เคสสอง จิ๊บๆ เคยเจออุบัติเหตุบ้าง เล็กๆน้อยๆ เศษอลูมิเนียมทิ่มมือ เศษน้ำที่แฉลบพุ่งออกมาจากโมลด์ โดนผิวพอแสบๆคันๆ เสื้อทะลุบ้าง โมลด์ร่วงลงมาจากเครนแต่ไม่โดนใคร เฉี่ยวๆ หรือ อาจถึงขั้นหามส่งโรงพยาบาล แต่ก็ไม่มาก แค่พอตกใจ แล้วกลับไปทำงานต่อได้

เคสสาม งานเข้า เช่น ตั้งแต่ นิ้วขาด น้ำล้นเตา เครื่องหนีบตัวหนีบหัว หรือง่ายๆคือ เกิดแล้ว คนที่เหลือในโรงงาน เกิดอาการช๊อต หยุดทำงานกันทีเดียวคิดว่า การรับมือ จะเหมือนกันไหมครับ นี่แค่เกริ่น จริงๆ แล้วอยากมาเล่าเรื่องเมื่อเกิดเหตุแล้ว สิ่งที่สำคัญที่สุดคือ การควบคุมสติ

ครั้งนึงจากประสบการณ์ตรงๆเลย ขออนุญาตเล่าแบบให้มีตัวสมมติและปรับแต่งเรื่องบ้าง ไม่งั้นเดี๋ยวเจ้าของสถานการณ์จริงจะมาต่อว่าแอดมินได้ เอาเป็นว่าในวันนั้น เกิดอุบัติเหตุร้ายแรง ถึงขั้นเลือดตกยางออก ทีมงานล้มลงหน้าเตาหลอม สิ่งที่ต้องรีบทำคือการพาน้องพนักงานท่านนั้นออกมาจากหน้างาน การพาออกมานั้นต้องใช้เปลสนาม ไม่สามารถหิ้วปีก หรืออุ้มออกมาได้ ซึ่งเปลสนามก็วางไว้ใน “ห้องปฐมพยาบาล” ที่อยู่ใกล้ในแผนก วิ่งไปไม่ถึงร้อยเมตร ก็หยิบได้

ทันทีที่เสียง วอ ดังแจ้งอุบัติเหตุดังขึ้น “ต้องการเปลสนามด่วน นาย กล้าหาญ (ชื่อสมมติ )ล้มลง หน้าเตาหลอม สภาพเจ็บหนัก” ทีมที่ถูกฝึกรับมือกับอุบัติเหตุ พุ่งตัวไปที่ “ห้องปฐมพยาบาล” พร้อมกับมีเสียงตามมาทาง “วอ” ว่า “ห้องพยาบาลปิด เปิดไม่ออกครับ”

“เฮ้ย นี่มันห้องปฐมพยาบาลน่ะ ล็อคได้ยังไง”

โฟว์แมน ซุปเปอร์ไวเซอร์ วิ่งตามไปอย่างหน้าตั้ง คนนึกภาพออก พุ่งตัวดันประตู “ห้องปฐมพยาบาล” อีกครั้ง เสียงดังพลั่ก เปิดไม่ได้ครับ “ห้องปฐมพยาบาล” ล็อคครับ

แอดมิน (ตอนนั้นเป็นผู้จัดการฝ่ายผลิต) วิ่งไปคนที่ 3 สั่งการด้วยเสียงเข้ม “ถอยไป! ผมเอง” แล้วใช้เท้าถีบประตู เต็มแรง “พลั่ก” เปิดไม่ออกจริงๆ ขาก็เจ็บ ทำยังไงดี!!!

เจ้าหน้าที่ฝ่ายบุคคล ด้วยความอาวุโส ท่านวิ่งมาช้าสุด ตะโกนบอกว่า ประตูมันต้องเปิดดึงเข้าหาตัว ไม่ใช่ดัน〜เข้าไป แล้วก็เปิดประตู ดึงเข้าหาตัว ก็เปิดห้อง สามารถเข้าไปหยิบเปลสนามออกมาโดยง่าย แล้วก็เอาไปพาน้องพนักงานท่านนั้นขึ้นรถไปโรงพยาบาล

งานนี้แอดมิน ขาเจ็บไม่พอ หน้ายังชา อีกด้วย

นี่แหล่ะ จึงเป็นที่มาที่ไป ที่อยากนำมาเล่าสู่กันฟัง เป็นเคสศึกษา ห่างๆเรื่องเทคนิคกันบ้าง เคสทั้ง 3 เคส ที่กล่าวมาในข้างต้นนั้น ไม่ว่าเคสไหน ไม่มีใครอยากให้เกิด หากเกิดแล้ว สิ่งที่ต้องมีคือ “สติ”

สติ จะมีได้ ต้องมาจากการฝึกฝน และฝึกฝนเท่านั้น ฝึกทั้งภาครูปแบบและนอกรูปแบบ ไว้ถ้าสนใจ แอดมินจะมาเล่าคลิปการสร้างสติกัน ไม่รู้ออกนอกแนวมากไปหรือเปล่า ถ้าคงไม่นะ เพราะ สติ สำคัญ ต่อทุกสิ่งทุกเรื่องอยู่แล้ว

อย่างไรก็ตาม ขอให้เพื่อนๆ ทำงานอย่างปลอดภัย คำนึงถึงความปลอดภัย ไว้ก่อน

ค่าสารในเนื้ออลูมิเนียม เตี๊ยมกันได้ไหม

เราพูดถึงเรื่องความสะอาดกันมามากพอสมควร วันนี้เรามาคุยกันเรื่องค่าสารเคมี หรือส่วนประกอบในน้ำอลูมิเนียม ในเนื้ออลูมิเนียมว่าเป็นอย่างไร บางคนบอกว่าเตี๊ยมกันได้ จริงเท็จอย่างไรไปดูกันครับ

ก่อนอื่น เรามานึกภาพการต้มแกงเขียวหวานกันก่อนดีไหมครับ ก่อนที่จะปรุงแกง นี้ เราต้องเลือกวัตถุดิบกันก่อนใช่ไหมครับ เลือกจะเขียวหวานหมู หรือจะเขียวหวานไก่ จากนั้นก็เลือกเครื่องปรุงมาปรุงรสชาติ อยากได้เปรี้ยวอาจเลือกใช้ มะนาว น้ำส้มสายชู หรืออะไรที่มันเปรี้ยวๆใส่แล้วจี๊ดๆ อยากได้เผ็ดก็เลือกใช้พริกแกง พริกสด อะไรอีกอ่ะ ที่กินแล้วแซ่บเว่อร์ปากพองอะไรประมาณนั้น อันที่จริงผมไม่ได้จะชวนทำแกงเขียวหวานนะครับ ประเนคือวัตถุดิบและเครื่องปรุงนี่แหล่ะ คือตัวที่จะกำหนดรสชาติ ก็เปรียบเสมือนค่าสารในแท่งอินกอท ที่เราซื้อมาหรือหลอมส่งลูกค้า พอเราใส่ทุกอย่างลงหม้อแล้ว การตักชิมก็ต้องตักขึ้นมาจากหม้อที่แกงไปนี้ใช่ไหมละครับ ซึ่งหากเรากวนแกงไม่ดี ไม่ทั่วหม้อ เครื่องปรุง หรือพริกแกง อาจยังไม่ละลายดี ยังจับเป็นก้อนๆ ยังไม่เข้าเนื้อ บางตำแหน่งเค็ม บางตำแหน่งเผ็ด อย่างนี้พอเป็นไปได้ไหม การหลอมอลูมิเนียมแท่งก็เหมือนกัน การเลือกชนิดของวัตถุดิบ การกวน การปรับค่าสาร การเติมสารต่างๆ ก็ทำนองเดียวกัน และถ้าจะให้เป็นกุ๊กมืออาชีพ เขาต้องมีการดูว่าไฟแรงไปมากน้อยขนาดไหน หรือการทำสเต็ก อาจมีเทอร์โมมิเตอร์มาเสียบเนื้อเพื่อวัดดูว่าเนื้อในสุกหรือยัง ของเราก็เช่นกัน อุณหภูมิในการหลอม อุณหภูมิในการทำความสะอาด อุณหภูมิในช่วงเวลาที่ตักตัวอย่างมาวัดค่าสาร เหล่านี้ แนะกันว่ากำหนดให้ชัด ระบุให้เป๊ะ เวลาเกิดอะไรขึ้น การวิเคราะห์แก้ปัญหามันจะง่ายขึ้น ดังนั้นการตักน้ำอลูมิเนียม เพื่อทำเป็นก้อนตัวอย่างที่จะนำไปเคค่าสารนั้น ไม่สามารถเตี๊ยมกันได้แน่นอน ยกเว้นตักของเตาอื่นแล้วบอกว่าเป็นตัวอย่างของเตานี้ คือเอาเตาอื่นมาเป็นค่าสารแทนกัน ประมาณนั้น

อย่างไรก็ตาม ฝากกันไว้สักนิดครับว่า หลังการตรวจเช็คค่าสารแล้ว ควรเก็บเป็นฐานข้อมูลไว้เพื่อใช้ประโยชน์ในวันหน้าต่อไป

ตำแหน่งของการตักก้อนตัวอย่างของน้ำอลูมิเนียมมาตรวจสอบ มีผลต่อการเช็คคุณภาพหรือไม่

เคล็ดลับการตักตัวอย่างมาตรวจสอบ

ไม่ว่าจะเป็นการตรวจสอบความสะอาด การตรวจสอบค่าสาร การตรวจสอบปริมาณแกสในน้ำอลูมิเนียม เรามีเคล็ดลับในการตักน้ำอลูมิเนียมกันครับ

ลองนึกกันดูครับ คิดถึงเตาหลอมที่บริษัท ที่โรงงานของเรากันนะครับ เวลาหลอมอลูมิเนียมนี้ ที่ผิวน้ำอลูมิเนียมที่ปากเตา มีสีอะไรกันบ้างครับ เราคงคุ้ยเคยกับสีแดง ถ้าน้ำอุณหภูมิได้ที่ หรือสูงไป หรืออาจเห็นสีออกขาวๆฝ้าๆ นั่นแสดงว่าอุณหภูมิของน้ำในเตาอาจกำลังตก หรือยังไม่ได้ที่ หัวเบิรนเนอ์กำลังทำงานอยู่

ทีนี้มันยังไงกันละครับ มันเกี่ยวอะไรกับตำแหน่งของการตักตัวอย่างล่ะ มันเกี่ยวอย่างแน่นอนครับ

การตักตัวอย่างของน้ำอลูมิเนียมที่บริเวณผิวด้านบนนั้น โดยเฉพาะในเวลาที่อุณหภูมิกำลังตก หรือต่ำอยู่ ที่ผิวจะเป็นฝ้าๆ มีฟิล์มออกไซด์จับอยู่ เราอาจตักส่วนที่เป็นฝ้าๆนั้น ที่เป็นฟิล์มออกไซด์ ติดเข้าไปด้วย หรือตักเศษอะไรที่ลอยอยู่เข้าไปด้วย

หรือเราควรตักการตักด้านล่างสุดของเตา อันนี้ก็อาจทำได้ยากหน่อย เพราะเตาอาจลึกไป ตักยาก

แล้วเราควรตักที่ไหนดี

ขอแนะว่า ควรตักจากบริเวณกลางๆของน้ำในเตา ไม่ต้องกลางเป๊ะๆ เอาเป็นว่าพอจุ่มลงไปสักหน่อย 15-20 ซม.ก็เป็นอันใช้ได้ โดยมีเทคนิคเพ่มเติมอีกนิดคือ ควร “ปาด” ผิวสัก 2-3 ครั้ง แล้วค่อยๆจุ่มอุปกรณ์ หรือกระบวยที่ใช้ตักลงไป ไม่ใช่แบบ“จ้วง” ลงไป นะครับ

เพียงเท่านี้ ก็สามารถตักตัวอย่างได้ในตำแหน่งของน้ำอลูมิเนียมที่มีคุณภาพกันแล้วครับ

จะรู้ได้อย่างไรว่าอินกอทที่ซื้อมามีค่าสเปค ตามที่ต้องการ

จะฉีดงานให้ได้ดีมีคุณถาพ การเลือกใช้อินกอทที่ถูกสเปค เป็นสิ่งที่จำเป็น ไม่สามารถละเลยได้เลยครับ แล้วเราจะรู้ค่าสารได้อย่างไร เขาตรวจสอบกันอย่างไรการตรวจสอบค่าสารในเนื้ออลูมิเนียม ในการซื้อขายกันนั้น เขาจะใช้เครื่องมือที่เรียกว่า เครื่องสเปคโตรมิเตอร์ อันที่จริงในทางวิชาการมีหลากหลายวิธีมาก แต่เราเอาเฉพาะที่ในวงการใช้ซื้อขายกันก็แล้วกันครับ

เครื่องสเปคโตรมิเตอร์นี้ เรียกย่อๆว่า เครื่องสเปคโตร เวลาตรวจสอบเขามักเรียกกันว่า ยิงสเปคโตร เครื่องนี้มีทั้งแบบมือถือ ขนาดเหมาะมือ สามารถหยิบติดตัวไปไหนมาไหนได้ เจอก้อนอลูมิเนียม ถ้าอยากรู้ค่าสารเป็นอย่างไร ก็หยิบขึ้นมายิงได้เลย หรือแบบตั้งโต๊ะ ตั้งพื้น แบบนี้เครื่องจะใหญ่ ยกไม่ไหว ยกติดตัวเอาไปไม่ได้ แบบหลังนี้จะให้ความถูกต้อง ความแม่นยำมากกว่าแบบรุ่นมือถือ

ก่อนวัดค่าสาร จะต้องมีการตั้งเครื่อง ฟังแล้วอาจจะงง เอาเป็นว่าเหมือนกับการใช้ตาชั่ง คือตั้งค่าให้ตรง เวลาวัดค่าจะได้ค่าที่ถูกต้อง การเรียกชื่อในท้องตลาดก็เรียกต่างๆกัน เอาตามความถนัดและความเข้าใจในแต่ละบริษัทกันเลย เช่นอาจเรียกรงๆว่า การตั้งเครื่องก่อนยิงสเปคโตร การตั้งคาลิเบรทเครื่อง การเทียบก้อนซีอาร์เอ็ม เอาเป็นว่าเรียกแบบไหนไม่เป็นไร เข้าใจให้ตรงกันเป็นพอ ว่าเป็นการตั้งเครื่องให้ตรงก่อนเช็ค เป็นใช้ได้ หลังจากการตั้งเครื่อง บางครั้งอาจพบปัญห่าค่าเพี๊ยนไปบ้าง ถ้าเป็นอย่างนี้ต้องมีการปรับให้ได้ค่าที่ตรงก่อน จึงจะเช็คค่าสารจากก้อนตัวอย่าง

การเช็คก้อนตัวอย่างเดียวกันจากเครื่องสเปคโตรคนละเครื่อง ก็อาจให้ผลการเช็คที่แตกต่างกันได้ เนื่องจากปัจจัยทั้งตัวเครื่อง ปัจจัยจากก้อนมาสเตอร์ ที่นำมาใช้ตั้งเครื่อง ปัจจัยอื่นๆอีก หลายอย่าง ดังนั้นถ้าบริษัทไหนมีเครื่องสเปคโตร ก็ควรรีเช็ค(recheck) หรือเรียกว่า ครอสเช็ค(cross check) กับผู้ผลิตอลูมิเนียมแท่งอินกอท และปรับค่าให้ตรงกัน ถ้าปรับไม่ตรงกัน ก็ไม่เป็นไร ใช้แบบทดส่วนเกิน ส่วนขาดกันได้เลย เช่นเราเช็คได้ค่าซิลิกอนสูงกว่าผู้ผลิตตลอดเลย 0.1% เราปรับยังไงก็แก้ไม่ได้ ถ้าแบบนี้ เวลาซื้อขายกัน เราสามารถทดค่าสารซิลิกอนได้เลยว่า ทางผู้ผลิตจะเช็คได้ค่าสารที่ต่ำกว่าเรา 0.1% อย่างไรก็ตาม การทำครอสเช็ค ควรทำเป็นระยะๆ อันที่จริงก็เป็นประโยชน์ต่อทั้งผู้ซื้อและผู้ขาย สบายใจ ตรวจสอบกันได้ ลองนำไปปรับใช้กันดูนะครั

ดูความสะอาดของน้ำอลูมิเนียมจากการตรวจสอบค่าสารได้หรือไม่

อย่างที่ทราบกันว่า การตรวจสอบความสะอาดน้ำอลูมิเนียม สามารถใช้การตรวจสอบด้วยวิธีเคโมลด์ อย่างที่เราใช้ในท้องตลาดกันอย่างแพร่หลายอยู่แล้ว แต่นอกจากวิธีนี้แล้ว ยังมีวิธีอื่นอีกหรือไม่ วันนี้เราไปดูเคล็ดลับกันครับ บางบริษัทยังไม่มีเคโมลด์ใช้ มีแต่เครื่องสเปคโตร ถามมาว่าจะตรวจสอบความสะอาดความสกแรกของน้ำอลูมิเนียมได้ไหม

ก่อนตอบเรามาทำความเข้าใจก่อนครับ การใช้เครื่องสเปคโตรนั้น เป้นการเช็คดูค่าสารในเนื้อและในน้ำอลูมิเนียม การเช็คค่าสารในเนื้ออลูมิเนียมคือเราฉีดชิ้นงานออกมาแล้วหรือเราเทเป็นแท่งอินกอทมาแล้ว แต่การเช็คในขณะที่ยังหลอมอยู่ละ บอกอะไรได้บ้าง

ในเนื้ออลูมิเนียมอัลลอยด์ ไม่ว่าเกรดไหน เอาเป็นเกรดเอดีซี12(ADC12) ละกันครับ ใช้กันทั่วไป จะมีธาตุต่างๆหลายอย่างรวมอยู่ด้วย เช่นธาตุเหล็ก ธาตุซิลิกอน ธาตุซิ๊งค์(สังกะสี) ซึ่งธาตุแต่ละตัวย่อมมีความหนาแน่น หนักเบาไม่เท่ากัน พวกเบาๆอาจลอย หรืออาจหายไปเวลาเจอความร้อน เจอไฟเลียเช่นธาตุแมกนีเซียม แคลเซียม บางพวกเป็นธาตุที่หนักกว่าอลูมิเนียม ก็จะจมลงก้นเตา ทีนี้ถ้าจมบ่อยเข้าๆ ธาตุเหล่านี้จะไปไหนเสียได้ นอกจากนอนอยู่ก้นเตา ดังนั้นการที่เราเช็คค่าสเปคโตรของน้ำในเตา ก็จะสามารถบอกได้ถึง โอกาสของธาตุที่ตกกะกอน นอนก้นเตา เล่าถึงความสะอาดของน้ำในเตาระดับหนึ่ง

อาจเรียกง่ายๆว่า ค่าการตกตะกอนของธาตุหนัก ภาษาวิชาการเขาเรียกว่า SLUDGE FACTOR เป็นการนำค่าธาตุ 3 ตัวมาคำนวณ คือ ค่าเหล็ก ค่าแมงกานีส และค่าโครเมี่ยม มาคำนวณด้วยสูตร Sludge factor = Fe + 2Mn + 3Cr เราก็เอาค่าที่เราเช็คได้มาใส่สูตรแล้วคำนวณดู ปกติแล้วค่าการตกตะกอนนี้ ไม่น่าเกิน 1.8-1.9 อันนี้แล้วแต่สเปค ความเข้มงวดของสินค้า ลองปรับใช้ดูกันครับ

การเช็คค่าสารของน้ำอลูมิเนียมในเตาหลอม แนะว่าตรวจสอบเป็นระยะๆ และหากนำมาพล๊อตเป็นกราฟเพื่อดูแนวโน้มของธาตุต่างๆว่าตกตะกอนไหม หายไปไหม ก็เป็นสิ่งที่ควรมอนิเตอร์กันครับ

3 หัวข้อที่ต้องเช็คแต่ต้น เพื่อช่วยควบคุมต้นทุนงานฉีดอลูมิเนียม

หนึ่งในปัจจัยในการควบคุมต้นทุนของโรงฉีด โรงหล่ออลูมิเนียม นั่นก็คือ ความเข้าใจในการเลือกซื้อวัตถุดิบหลัก นั่นก็คือการเลือกซื้อแท่งอินกอท เหมือนทำอาหาร เลือกสรรวัตถุดิบดีมาทำ ก็มีชัยไปกว่าครึ่ง มาเข้าเรื่องกันครับ โดยหลักๆจะดู 3-4 เรื่อง

เรื่องแรกที่ต้องดูเลยคือ ค่าสาร เป็นไปตามที่เราต้องการซื้อหรือเปล่า เช่นลูกค้าเราต้องการสั่งฉีดงานด้วยเกรด เอดีซี12(ADC12) เราก็ต้องซื้อแท่งด้วยเกรดเดียวกันครับ หากใช้ผิดเกรด บางครั้งอาจเกิดปัญหาแบบว่า ใช้ฉีดไม่ได้ แล้วยังทำให้น้ำในเตาเสียอีกด้วย แบบใส่แกงเผ็ดลงแกงจือประมาณนั้น ดังนั้นลองขอดูค่าสารจากผู้ผลิตแท่งดูนะครับ ปกติเขาให้กันอยู่แล้วครับ ก็ลองดูว่ามีค่าสารไหนหลุดออกจากสเปค บ้างไหม หรือถ้าหากใครมีเครื่องสเปคโตร ก็ลองเช็คดูอีกครั้ง เพื่อเปรียบเทียบกับบริษัทที่เราซื้อแท่งมา เหมือนสั่งส้มตำแซ่บๆ ก็ต้องได้รสแซ่บ เผ็ดได้ใจตามที่ต้องการ

เรื่องที่สอง คือ ความสะอาดภายในของเนื้ออลูมิเนียม เรื่องนี้สำคัญมาก เพราะความสกปรกนี้ ส่งผลเสียต่องานฉีดมาก อาจถึงขั้นลูกค้าเคลมมาก็ได้ เช่นมีสิ่งสกปรกปนชิ้นงาน เกิดปัญหาฮาร์ดสปอต เมื่อลูกค้านำไปแมชชีนนิ่ง(machining) ใบมีดอาจแตกเสียหาย กลายเป็นเครมใหญ่โตก็เป็นได้ แล้ววิธีตรวจสอบจะทำได้อย่างไร ก็มีวิธีง่ายๆครับ อาจขอดูผลการตรวจสอบความสะอาดจากคนขายแท่ง ขอดูว่าตรวจอย่างไร เช่นใช้วิธีเช็คด้วย เคโมลด์(k Mould) หรือบางที่ใช้เครื่อง KV Counter ตรวจความสกปรก ก็ลองขอผลมาดูครัย และอาจขอตัวอย่างก้อนที่เช็คมาดูเลยก็ได้ ปกติเขาก็ให้กันได้ แต่ถ้าไม่ขอ เขาอาจไม่ได้ให้มานะครับ เรื่องนี้ก็ไม่ควรมองข้ามเช่นกัน

เรื่องสุดท้ายหลักๆ ที่ต้องดูคือปริมาณแกสที่มีในน้ำอลูมิเนียม ในหัวข้อนี้สำคัญไม่แพ้ สองข้อด้านต้น แกสในแท่ง จะส่งผลต่อปัญหาตามด โพรงหดตัว การที่แท่งอินกอทมีแกสปนอยู่มากนั้น เมื่อนำมาหลอม ย่อมทำให้แกสปนเปื้อนตกค้างเยอะ เราอาจต้องไล่แกสมากขึ้น เสียเวลา เสียงาน ไม่ดีแน่ การตรวจสอบอาจทำได้โดยวิธีง่ายๆ เบื้องต้น คือการดูที่ผิวของแท่งอินกอท ว่าหากผิวสากหยาบ เหมือนมีเม็ดๆเล็กๆปุดๆหน้าผิวแท่ง แบบนี้ก็ไม่ค่อยดี การเช็คแบบนี้อาจมีเรื่องความรู้สึกมาเกี่ยวข้อง เป็นการเช็คแบบหยาบๆ ถ้าต้องการวัดเป็นเชิงตัวเลข ก็เหมือนเดิมครับ เราต้องขอดูผลการเช็คแกสจากผู้ผลิตแท่ง ขอตัวอย่างมาดูด้วยก็ดี

อย่างไรก็ตาม แม้การตรวจเช็คแท่งอินกอทก่อนใช้มีความสำคัญมากก็จริง แต่ในขณะฉีดงาน การตรวจสอบทั้ง 3 หัวข้อดังกล่าวก็มีความจำเป็นเช่นกั

แกสมาจากไหน ทำไมเข้าไปในน้ำอลูมิเนียมได้

ตามด ตามด ตามด ปัญหานี้ ใครๆก็ไม่อยากได้ ฉีดมาทั้งคืน งานเสีย เจอแบบนี้ก็เพลียใจ ตามดคืออะไร ลองนึกถึงลูกตาครับ ตาก็ต้องกลมๆ ฟองแกสก็กลมเหมือนกัน ตามดก็คือฟองแกสที่ตกค้างอยู่ในชิ้นงานของเรานั่นเอง แล้วฟองแกสนี้มันมาจากไหนกัน

แกสที่อยู่ในน้ำอลูมิเนียมนี้ เป็นแกสไฮโดรเจน ซึ่งแกสไฮโดรเจนนี้ ก็มีอยู่ทั่วไปอยู่ในในอากาศปกติ ที่เห็นง่ายๆคือมาจากน้ำ มาจากไอน้ำรอบๆตัวเรา หรือมาจากความชื้นที่ติดมากับวัตถุดิบ อุปกรณ์ กระบวย ทุกอย่างที่อยู่รอบๆตัวเรา อาง่ายๆ น้ำ หรือไอน้ำนี่ ที่เราคุ้นๆสูตรที่เขียนว่า H2O ซึ่ง H คือแกสไฮโดรเจน และ O คือออกซิเจนเมื่อน้ำระเหิดระเหย จะเกิดการหากแตกตัวเป็นไฮโดรเจน และออกซิเจน ซึ่งแกสไฮโดรเจน ที่แตกตัวนี่แหล่ะ จะเข้าไปในนำอลูมิเนียมได้ เมื่อเข้าไปแล้ว ก็จะลอยไปลอยมา เข้าแล้วออกยาก ทำนองได้ที่อยู่ที่สบายตัวเลยขออยู่ยาวเลย ถ้าเราไม่เอาออก แกสพวกนี้ก็จะค้างอยู่ภายในนั้น พอชิ้นงานแข็งตัว ฟองแกสเหล่านั้นก็จะกลายเป็นตามด เป็นลักษณะหลุมๆ กลมๆเนียนๆอยู่ในชิ้นงาน หรืออยู่ตามผิวชิ้นงานเกิดเป็นผิวบวมๆ

ยิ่งถ้าเราหลอมด้วยอุณหภูมิยิ่งสูง จะเสมือนเป็นการเปิดประตูของน้ำอลูมิเนียม ที่เปิดรับให้แกสไฮโดรเจน เข้าง่ายขึ้นและมากขึ้น ดังนั้นจึงควรหลอมด้วยอุณหภูมิที่กำหนดไว้

ดังนั้น เพื่อเป็นการควบคุมลดปัญหาตามด ควรตรวจสอบปริมาณแกสในน้ำอลูมิเนียมในทุกๆวัน เพื่อรักษาระดับแกสในน้ำไม่ให้มีมากเกินไป และถ้าพบว่ามีแกสมาก เราจำเป็นต้องเอาออกด้วยวิธีต่าง

ลดปัญหาตามด ด้วยการวิธีการตรวจสอบปริมาณแกสในน้ำอลูมิเนียม ด้วยเครือง ALUVAC

ตามด ปัญหานี้ ใครๆก็ไม่อยากได้ ฉีดมาทั้งคืน งานเสีย เจอแบบนี้ก็เพลียใจ ทำอย่างไรจึงจะลดตามดได้

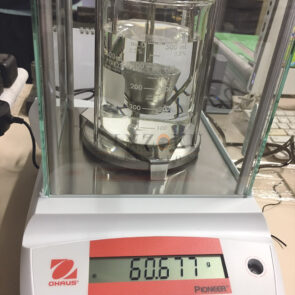

ก่อนลดปัญหา ลองมาดูการตรวจสอบก่อนครับ เหมือนยางแบน จะเติมลมเท่าไร เราก็วัดของเดิมก่อนแบบนั้นเลยการตรวจสอบแบบในวงการยอมรับ เชื่อถือได้ เป็นมาตรฐานนนั้น มักจะใช้วิธีการลดแรงดัน เพื่อทำให้ฟองแกสที่อยู่ในน้ำอลูมิเนียมขยายตัว

วิธีการไม่ยากครับ ก่อนอื่นเราต้องเครื่องวัดปริมาณแกสไฮโดรเจนในน้ำอลูมิเนียมก่อน ซึ่งเรามักจะใช้เครื่อง ALUVAC ซึ่งเป็นเครื่องมือและวิธีการที่ วงการยอมรับ เชื่อถือได้ มีประสิทธิภาพ เป็นมาตรฐาน และก็รู้ผลเร็วมาก ไม่ต้องรอข้ามวันข้าวคืน วิธีการใช้ ALUVAC นี้ ก่อนอื่นต้องตักน้ำอลูมิเนียมมาใส่ในถ้วยตัวอย่าง และนำมาใส่ในช่องที่เป็นระบบปิด เพื่อทำการลดแรงดันในช่องระบบปิดนั้นๆ ที่ต้องทำแบบนั้นเพราะต้องการให้ฟองแกสที่อยู่ในน้ำอลูมิเนียมขยายตัว ตรวจสอบง่าย จากนั้นรอประมาณ 5 นาที ก็นำชื้นงานก้อนตัวอย่างนั้นออกมา ทำให้เย็น แล้วนำไปผ่าดู เราก็จะเห็นรูพรุนมากมาย ซึ่งสามารถนำไปเทียบกับเอกสารมาตรฐานว่ามีปริมาณแกสมากเท่าไร

ในปัจจุบันนี้ มีวิธีที่ง่ายกว่านั้น นั่นคือไม่จำเป็นต้องนำก้อนตัวอย่างไปผ่าเลย เพียวแต่นำเข้าเครื่อง ALUDEN เท่านั้น เครื่องก็จะอ่านค่าออกมาเป็นค่า ปริมาณแกส ได้ทันที ง่ายและสะดวก ลดปัญหาความผิดพลาดจากการใช้คนตัดสินด้วยตาดู

การตรวจสอบแบบใช้เครื่อง ALUVAC หรือ ALUDEN นี้ ถ้าถามว่าต้องตรวจถี่ขนาดไหน ก็อยากตอบว่า ควรทำทุกวันครับ เพื่อเป็นการตรวจเช็ค และเป็นการมินิเตอร์ระบบของเราไปด้วยพร้อมกันเลย

ข้อควรระวังจากการใช้“เครื่องไล่ฟลักซ์(Flux Feeder)” ทำความสะอาดน้ำอลูมิเนียม

การใช้“เครื่องไล่ฟลักซ์(Flux Feeder)” ในการทำความสะอาดน้ำอลูมิเนียมนั้น แม้จะดูง่าย สะดวก แต่ก็มีข้อควรระมัดระวังกันครับ

ปัญหาฟลักซ์ตันอยู่ในเครื่องไล่ฟลักซ์

ฟลักซ์ ที่เราใช้ในทั่วไปนั้น แม้เป็นสารเคมีแต่ก็มีคุณสมบัติที่คล้ายกับเกลือ นั่นคือ มีคุณสมบัติดูดความชื้นได้ดีนั่นเอง เมื่อเรานำฟลักซ์ไปใส่เครื่องไล่ฟลักซ์ แล้วใช้ไม่หมด เหลือคาอยู่ในถัง สิ่งที่เรามักจะพบกันคือ ฟลักซ์จะแข็งเป็นก้อน เหมือนเกลือในกระปุกที่บ้าน เวลาโดนความชื้นแล้วติดในกระปุก ฟลักซ์ก็เหมือนกันครับ จะแข็งติดอยูในถัง ทำให้เสียเวลาในการถอดเครื่องเพื่อแวะฟลักซ์ออกมา

วิธีแก้ไม่ยากเลยครับ คือเราต้องเติมด้วยปริมาณที่ต้องการใช้เท่านั้น และต้องใช้ให้หมดในคราวเดียวเลย จะใช้เมื่อไหร่ เติมเท่านั้น ใช้เท่านั้น หมดเติมใหม่ ก็จะไม่เกิดปัญหาดังกล่าวครับ

อีกปัญหาที่อยากเตือนกันไว้คือ ท่อไล่ฟลักซ์ตัน ซึ่งเกิดจากหลายสาเหตุครับ

ในขณะที่เราทำการฟีดฟลักซ์ลงไปในน้ำอลูมิเนียม เมื่อครบกำหนดเวลา อาจมีเสียงดังเตือน พนักงานอาจปิดเครื่องและยกท่อไล่ฟลักซ์ขึ้นมาจากน้ำอลูมิเนียม ทำให้น้ำอลูมิเนียมค้างยู่ในท่อ ทำให้ท่อตัน ดังนั้นควรจะนำท่อไล่ฟลักซืขึ้นมาพ้นน้ำอลูมิเนียมก่อน จึงค่อยปิดเครื่อง ก็จะป้องกันปัญหานี้ได้

บางครั้งการใช้ ท่อไล่ฟลักซ์ ทำความสะอาดน้ำ ต่อเนื่องหลายๆเตาติดกัน อาจทำให้ท่อซึ่งเป็นเหล็ก เกิดการอ่อนตัว ซึ่งในการใช้งานนั้น อาจมีการกระแทกกระทั้นท่อบ้าง ซึ่งก็เป็นเรื่องปกติในการทำงาน แต่อาจทำให้ปลายท่อ บี้ และ แบนได้ ทำให้เกิดปัญหาท่อตัน ดังนั้นอาจต้องวางแผนในการทำความสะอาด โดนอาจเว้นระยะเวลาแต่ละเตาให้เหลื่อมล้ำกัน เพื่อให้เครื่องไล่ฟลักซ์ได้พักบ้าง หรือควรมีเครื่องไล่ฟลักซ์ ลหายเครื่องหน่อย ให้เหมาะสมกับจำนวนเตาในโรงงาน

ง่ายๆเพียงเท่านี้เราก็สามารถยืดอายุการใช้งานและสามารถใช้เครื่องไล่ฟลักซ์ได้อย่างมีประสิทธิภาพมากขึ้น

แนวทางรับมือปัญหาฝุ่นPM2.5สำหรับโรงหลอมโรงฉีดอลูมิเนียม

จากการที่กรมโรงงานอุตสาหกรรม เตรียมบังคับให้โรงงานติดระบบตรวจวัดมลพิษทางอากาศจากปล่อง แบบ CEMS ซึ่งก็คือ ระบบตรวจสอบการระบายมลพิษอากาศจากปล่องแบบอัตโนมัติต่อเนื่อง (Continuous Emission Monitoring Systems) ซึ่งเป็นระบบที่เชื่อมโยงกับกรมโรงงาน และจะต้องติดตั้งในต้นปี 2565 นั้น เราพอมีแนวทางที่ไม่ยากนักสำหรับรับมือกับมาตรการดังกล่าว ดังนี้ครับ

- วัตถุดิบ เลือกใช้วัตถุดิบที่สะอาด เลี่ยงการใช้วัตถุดิบที่มีน้ำมันเหนียวเหนอะหนะติด เพราะจะมีทั้งควันทั้งฝุ่น นอกจากปัญหา PM แล้ว อาจเป็นการเชิญชาวบ้าน หรือโรงงานที่อยู่รอบๆแวะมาเยี่ยมโดยไม่บอกล่าวกันได้ครับ

- เลือกใช้สารเคมี หรือสารที่ต้องเติมลงในกระบวนการที่มีควันน้อย โดยในเรื่องนี้ ทางประเทศโซนยุโรป ที่ให้ความสำคัญกับปัญหาสิ่งแวดล้อม มากๆนั้น จะให้ความสำคัญมากเป็นพิเศษ ที่จริงเราๆก็จะได้ยินกันอยู่ว่า ทางนั้นเขาให้ความสำคัญกันมานานแล้ว ในกรณีนี้ อาจเป็นสารจำพวกฟลักซ์ (FLUX) ที่ต้องเติมลงในน้ำอลูมิเนียม โดยเราอาจเลือกเป็นฟลักซ์ชนิดควันน้อย(Low Smoke Flux) ลองสอบถามจากบริษัทที่เพื่อนๆซื้อกันอยู่นะครับ ถ้าไม่มีอย่างไร ติดต่อทีมงานเราได้นะครับ

- ดูแลหัวเผา( Burner ) และพัดลม(Blower) ให้มีประสิทธิภาพ ง่ายๆคือ ปลายหัวฉีดต้องสะอาด ไม่ตัน ไม่มีคราบแข็งติดปิดปลายหัวเผา เพราะจะทำให้แก๊สออกไม่สม่ำเสมอ เกิดควันเผาไม่ดี ฝุ่นก็ตามมมา รวมทั้งการปรับตั้งบาลานซ์ สมดุลของการเผาไหม้ การปรับปริมาณเชื้อเพลิงและปรับตั้งลม

- ต่อมาที่เกี่ยวกับหัวเผาตรงๆ คือ การดูแลพัดลม(Blower) ให้มีประสิทธิภาพ ใบพัดลมปกติไม่ชำรุด ฝุ่นไม่จับเกาะใบผัดหนาเกินไป แผ่นฟิลเตอร์สะอาด ไม่ตัน ถ้าตัน ก็นำมาเป่าเป็นระยะๆตามรอบที่กำหนดไว้ มอเตอร์พัดลมหมุนได้ปกติ

- ไม่ว่าระบบเผาไหม้จะดีอย่างไร แต่ที่ไหนมีไฟมีการเผาไหม้ ที่นั่นย่อมมีควันและฝุ่นอยู่ด้วย เราสามารถลดปัญหาฝุ่นและควัน ได้ด้วยการติดตั้งเครื่องบำบัดอากาศ( Dust Collector ) โดยต้องการออกออกแบบคำนวณแรงดูด ปริมาณฝุ่นที่ออกจากปากเตา ปริมาณความเร็วลม ชนิดของเครื่องบำบัด ชนิดของถุงกรอง เกรดของถุงกรอง ซึ่งการลงทุนติดตั้งเครื่อง Dust Collector นี้ ในครั้งแรกอาจแพงหน่อย แต่คุ้มค่าในระยะยาว ปัองกันปัญหา ไม่ต้องปวดหัวตามทีหลัง แล้วเอาเวลาที่อาจจะปวดหัว ไปดูแลการผลิตและการค้าแทน

- หากโรงงานมีเครื่องบำบัดอากาศ (Dust Collector) อยู่แล้ว ก็ควรเช็คสภาพทั้งภายนอกภายใน โดยทั่วๆไป ก็เช็ครอยรั่วรอบเครื่องก่อนเลย ลองนึกภาพกันดูครับ หลอดที่รั่วก็จะดูดกาแฟไม่ขึ้นฉันใด หากตัวเครื่องบำบัดรั่วก็ฉันนั้น รวมทั้งเช็คมอเตอร์ และอุปกรณ์ต่างๆชำรุดหรือไม่ สำหรับการตรวจภายใน จะเป็นเรื่องของสภาพถุงกรอง ว่าตันแล้วหรือยัง ถุงกรองขาดหรือไม่ และเนื่องจากการเปลี่ยนถุงกรอง ก็เป็นอีกเรื่องที่บางบริษัทอาจต้องคิดมาก เพราะเป็นค่าใช้จ่ายที่สูงพอควร ซึ่งบางโรงงานอาจมีการประหยัดด้วยการซักถุงกรองใช้ ซึ่งก็เป็นวิธีปฏิบัติที่สามารถทำได้และเราคุ้นเคยกันมานาน อย่างไรก็ตาม ควรวัดค่าแรงดันของถุง แรงดันในห้องบำบัดอากาศ เพื่อใช้เป็นการตัดสินว่าถุงกรองยังอยู่ในสภาพที่เหมาแก่การใช้งานหรือไม่ การลากให้เครื่องทำงานหนักผ่านๆไป จนรอเกิดปัญหา อาจเข้าทำนอง ได้ไม่คุ้มเสีย ควรวางแผนการดูแลสภาพเครื่อง ความถี่ในการซักหรือเปลี่ยนถุงกรอง และวางงบประมาณล่วงหน้า น่าจะเป็นวิธีรับมือกับปัญหาที่ดีระดับหนึ่ง

- สุดท้ายแต่สำคัญสุด คือเรื่องการอบรมทีมงาน อบรมเทคนิคการหลอม การปรับหัวเผา การเติมวัตถุดิบลงเตา เทคนิคซ่อมบำรุง รวมทั้งอบรมจิตสำนึก การวางแนวความคิดทั้งของฝ่ายบริหารและฝ่ายปฏิบัติการ ให้ไปในทิศทางเดียวกัน เรียกได้ว่า มองไกล ไปด้วยกัน ทั้งโรงงาน ทั้งตัวฉัน ไปด้วยกัน ดีแน่เลย ฝากกันไว้ครับ ทำได้หมดทุกข้อ รับรองไม่มีปัญหาแน่อนครับ อยากทำได้ทุกข้อ ปรึกษาเราได้ครับ ยินดีเสมอครับ

การทำความสะอาดน้ำอลูมิเนียม ด้วย“เครื่องไล่ฟลักซ์(Flux Feeder)”

การทำความสะอาดน้ำในเตาที่เราเห็นกันบ่อย ที่ทำกันส่วนใหญ่คือใช้พนักงาน โยนฟลักซ์ลงไปในเตา แล้วใช้คราดมือกวน ถ้าถามว่าเป็นวิธีการที่ดีไหม ก็ต้องขอตอบว่า ดีระดับหนึ่งครับ เพราะประหยัด เหมาะกับเตาขนาดเล็กๆ อาศัยความอึด ถึกหน่อย เพราะต้องยืนใกล้ประตูเตา ไม่งั้นอาจทำความสะอาดไม่ถึงก้นเตา ลองอีกวิธีที่ง่าย ปลอดภัยกว่าดูไหมครับ ลองใช้ “เครื่องไล่ฟลักซ์(Flux Feeder)” กันดูไหมครับ

อันที่จริง เราน่าจะเรียกว่าเครื่องไล่ความสกปรกมากกว่า แต่ในวงการบ้านเรา เขาเรียกแบบนี้กันมาตั้งแต่จำความได้ เกิดมาเขาก็เรียกแบบนี้แล้ว คงต้องเรียกตามกันไปครับ

“เครื่องไล่ฟลักซ์(Flux Feeder)” มีหลานขนาดตามความเหมาะสมกับขนาดของเตาหลอม สำหรับวิธีการใช้งานก็แสนจะง่ายครับ จะใส่ฟลักซ์ผงลงในเครื่อง โดยสามารถกำหนดปริมาณที่บรรจุลงไปได้ เพราะเครื่องเขามีหลายขนาด ที่เครื่องจะมีท่อเหล็กยาว เพื่อนำผงฟลักซ์พ่นลงไปในน้ำอลูมิเนียม จากนั้นจะใช้แกสไนโตรเจนในการฟีด(feed) หรือดันให้ผงฟลักซ์ลงไป ซึ่งแน่นอนว่า การใช้ท่อเป็นทางลำเลียง จะสามารถทำให้ผงฟลักซ์กระจายตัวได้ทั่วถึง มีประสิทธิภาพในการทำความสะอาดมากขึ้น ทั้งน้ำที่อยู่กลางเตา หรือก้นเตา

การพ่นด้วยท่อนี้ จะทำให้เกิดลักษณะเป็นฟองปุดๆ เหมือนน้ำเดือด ซึ่งด้วยวิธีการนี้จะยิ่งช่วยการกระจายตัวของผงฟลักซ์ ได้ทั่วถึงมากขึ้น ช่วยให้ดรอสหรือสิ่งสกปรกที่ติดด้านช้างเตาหลุดออกมาได้อีกด้วย นอกจากดีต่อการทำความสะอาดอย่างมีประสิทธิภาพแล้ว ยังดีต่อพนักงานอีกด้วย เพราะไม่ต้องยืนชิดประตูเตาก็สามารถทำงานได้ ทำให้ปลอดภัย ได้ใจคนทำงาน จป. ก็สบายใจ โรงงานก็อยู่ตัว

นอกจากนั้นยังเป็นการลดปัญหาความผิดพลาดจาการทำงานด้วยระบบแมนนวล ได้อีกด้วย เรียกว่า คุ้มค่า คุ้มราคา คุ้มปลอดภัย ครับ

6 เหตุผล ทำไมลูกค้าถึงเลือกใช้เครื่องรีดดรอส ของเรา

ไม่ว่าจะหลอมอลูมิเนียม หลอมซิ๊งค์ ยังไงก็ต้องมีดรอส มีสแลกลอยขึ้นมา ตักทิ้งก็เสียหาย รีดเองก็ออกน้อย จะดีกว่าไหมหากเราสามารถรีดน้ำโลหะที่อยู่ด้านในออกมาให้ได้มากที่สุด เรามาดูกันครับว่า 6 เหตุผล ทำไมลูกค้าถึงเลือกใช้เครื่องรีดดรอส ของเรา

1.ประหยัดเห็นๆ หากโรงงานใช้ปริมาณอินกอทเดือนละ 100 ตัน จะสามารถรีดน้ำอลูมิเนียมกลับคืนมาได้ ปีละกว่า 1,000,000 บาท เพราะเราสามารถรีดน้ำอลูมิเนียมออกมาจากดรอสได้กว่า 30-40% จากน้ำหนักดรอส

2.ประหยัดเวลา รีดเร็ว ใช้เวลาในการรีดต่อครั้ง แค่ประมาณ 15-20 นาที

3.ประหยัดค่าซ่อมถัง จากกรณีที่ลูกค้าดึงดรอส เก็บลงไว้ในถังเหล็ก ซึ่งเราจะเห็นการบิดเบี้ยวของถัง และต้องเสียค่าใช้จ่ายในการซ่อมแซม

4.ปลอดภัย เนื่องจากเป็นการรีดดรอส โดนการใช้เครื่องจักร ทำให้ลดการทำงานโดยการรีดดรอสด้วยระบบมือปกติ รวมทั้งปากเครื่องสำหรับรับดรอสนั้น ก็สามารถปรับความสูงให้เหมาะกับเตาของแต่ละลูกค้าเช่นกัน

5.สะดวกการจัดหาอะไหล่ของเครื่อง เนื่องจากเราเป็นผู้ผลิต และสามารถจัดหาอะไหล่ได้จากภายในประเทศ นอกจากนี้ รายการอะไหล่ ก็มีจำนวนไม่มาก มีเพียงเบ้าสำหรับใส่ดรอส ฝาเปิดปิด ใบกวนดรอส กะบะรองน้ำอลูมิเนียม รองดรอสที่รีดแล้ว รวมทั้งมอเตอร์ที่ใช้ในการขับใบกวนครับ

6.บริการอบรมทั้งภาคปฏิบัติและภาคทฤษฐี ถึงหน้างานของลูกค้า

แนะนำเครื่องรีดน้ำอลูมิเนียม ออกมาจากดรอส(Metal Recovery Machine)

สิ่งที่ไม่สามารถหลีกเลี่ยงได้ในการหลอมอลูมิเนียมแท่งอินกอท คือจะเกิด ดรอส ลอยขึ้นมาเหนือน้ำอลูมิเนียม และถ้ายิ่งโรงงานไหนมีการลดต้นทุนการใช้แท่งอินกอท โดยการนำเศษหัวรันเนอร์ โอเวอร์โฟวล์ ใส่ลงไปเพื่อต้องการลดการใช้อินกอทด้วยแล้ว ดรอสจะยิ่งมากขึ้นเรื่อยๆ ซึ่งใน ดรอส นี่แหล่ะ เขาจะมีน้ำอลูมิเนียมแทรกอยู่ภายในก้อนดรอสเหล่านั้น ถ้าเราดึงดรอสหรือโกยดรอสออกมาวางไว้เฉยๆ หรือเกลี่ยๆบ้าง จะเห็นได้ว่าหลังจากดรอสเย็นแล้ว จะเกิดดรอสสีขาวๆ ผงๆ นั่นไม่ใช่เนื้อดรอส แต่เป็นเนื้ออลูมิเนียมที่ค้างอยู่ และโดนเผาจนไหม้ กลายเป็นขี้เถ้าสีขาว ใช้ประโยชน์อะไรไม่ได้ ลองเปิดโอกาสให้เครื่องรีดดรอสของเราสิครับ

1.ตัวเครื่องและระบบ ได้รับการออกแบบจากวิศวกรผู้ชำนาญการ และจากประสบการณ์ตรงจากผู้ใช้งาน การออกแบบที่ผ่านการใช้งานมาหลากหลายรูปแบบ ผลิตจากเหล็กวัสดุเนื้อดี มีคุณภาพ สามารถรีดน้ำอลูมิเนียมออกมาจาก ดรอส ได้มากกว่า 30-40% นั่นหมายความว่า ถ้าดรอส 50 กิโลกรัม ด้วยเครื่องของเราจะสามารถรีดน้ำอลูมิเนียมออกมาได้ถึง 15-20 กิโลกรัม ใช่แล้ว อ่านไม่ผิดครับ 15-20 กิโลกรัมครับ

2.หลักการทำงานของเครื่อง เราใช้หลักการความแตกต่างกันของความหนาแน่นของเนื้อดรอสและเนื้ออลูมิเนียม โดยการใช้ใบกวนที่ผ่านการออกแบบ มากวน ตี ดรอสให้แตกออก ทำให้น้ำอลูมิเนียมที่อยู่ด้านใน ไหลออกมา และใช้แรงดึงดูดของโลกเป็นตัวดึงน้ำอลูมิเนียมที่ผ่านการรีดให้ไหลออกมาทางด้านล่าง ลงสู่แบบที่ออกแบบเพื่อความสะดวกในการรองรับ และดรอสที่รีดเสร็จแล้ว ยังคงค้างอยู่ภ่ยในเบ้ารีดดรอส ซึ่งสามารถนำออกมาภ่นหลังได้อย่างง่ายดาย

3.มีหลายขนาด เหมาะกับเตาเกือบทุกชนิด เราคำนวณจากปริมาณดรอสที่นำมารีดต่อครั้ง เรามีขนาดมาตรฐาน และมีแบบสั่งทำ ปรับตามขนาดเตาและลักษระการใช้งานได้อย่างลงตัว

4.สะดวกการจัดหาอะไหล่ของเครื่อง เนื่องจากเราเป็นผู้ผลิต และสามารถจัดหาอะไหล่ได้จากภายในประเทศ นอกจากนี้ รายการอะไหล่ ก็มีจำนวนไม่มาก มีเพียงเบ้าสำหรับใส่ดรอส ฝาเปิดปิด ใบกวนดรอส กะบะรองน้ำอลูมิเนียม รองดรอสที่รีดแล้ว รวมทั้งมอเตอร์ที่ใช้ในการขับใบกวนครับ

ข้อควรระวัง เนื่องจากตัวดรอสเองนั้น มีช่วงอุณหภูมิที่สูง แม้จะเป็นช่วงสีดำๆสีเทาๆ เนื่องจากดรอสเป็นเหมือนฟิล์มที่กั้นความร้อนจากหัวเบิรนเนอร์ ลงสู้น้ำอลูมิเนียม ดังนั้นความร้อนจะถูกกักเก็บไว้ในดรอสค่อนข้างมาก ยิ่งในกรณีที่ ดรอสกลายเป็นสีแดงส้ม ยิ่งสีส้มแสงจ้าออกมามากเท่าไร อุณหภูมิจะยิ่งสูงมากขึ้น โดยอาจสูงกว่า 1,000°C ก็เป็นได้ ดังนั้น หากมีการใช้งานต่อเนื่อง อาจทำให้ใบกวนชำรุดเสียหายเร็วกว่าปกติ รวมทั้งอาจส่งผลต่อความปลอดภัยในการทำงานด้วย จึงควรระมัดระวังในจุดนี้เช่นกัน ทางบริษัทเสนอแนะว่า ควรคำนึงถึงจำนวนเครื่องรีดดรอสให้เหมาะกับปริมาณเตาหลอมด้วยเช่นกัน

เพื่อให้ลูกค้าสามารถใช้งานได้อย่างถูกต้อง และสบายใจ เรามีบริการอบรมทั้งภาคปฏิบัติและภาคทฤษฐี ถึงหน้างานของลูกค้า

การทำความสะอาดน้ำอลูมิเนียม สำคัญอย่างไร ขนาดไหน ไม่ทำได้ไหม

เคยไหมฉีดงานอยู่ดีๆ ฝ่ายแมชชีนนิ่งมาบอกว่า ใบมีดแตก เคยไหมๆ ทำงานไปเรื่อย เฮ้ยทำไมยิ่งฉีดงาน เตามันดูบวมๆเหมือนเตาอ้วนขึ้นได้ เคยไหมๆ ลูกพี่ให้ทำความสะอาดทุกวันๆ แต่ทำไมยังเจอสิ่งสกปรกปนไปในเนื้องานที่ฉีดอีก สิ่งเหล่านี้มาจากสาเหตุที่เหมือนกันอยู่อย่างหนึ่งคือ ความสะอาดของน้ำอลูมิเนียม มันเกี่ยวยังไงกันเหรอ

ความสกปรกในน้ำโลหะ แบ่งง่ายๆ เป็น 2 ส่วน คือส่วนที่มากจากสิ่งสกปรก สิ่งเจือปนทุกอย่าง การใช้เศษหัวน้ำผสมลงไปกับแท่งอินกอทใหม่ จิปาถะ และอีกส่วนมาจากธาตุหนัก ต่างๆที่อยู่ในเนื้ออลูมิเนียมอัลลอยด์ ว่าง่ายๆคือมันจะมีสิ่งสกปรก ทั้งในรูปแบบสารแขวนลอย กลิ้งไปกลิ้งมาอยู่ในน้ำ และมีส่วนที่จมอยู่ด้านใต้ๆ ด้านก้นเตาหลอม ด้านมุมๆ เหมือนอ่างปลาทองที่ตามขอบตามมุมๆ จะทำความสะอาดยากนิดนึง หากเราปล่อยให้ภายในเตาเราสกปรกมากขึ้นเรื่อยๆ สิ่งที่เราจะได้กลับมาคือ งานเสียจะมากขึ้น เช่น เจอปัญหาหักเกทเข้าเนื้อ ปัญหาฮาร์ดสปอต(Hard Spot) ใบมีดแตก นายว่า ลูกค้าบ่น จิปาถะ เตาก็อาจจะบวมจนอาจเสียรูป เสียหาย ต้องจอดเตาเพื่อซ่อมใหญ่ การทำความสะอาดน้ำในเตาทุกวัน เป็นเรื่องที่สมควรทำและมิอาจมองข้ามครับ

วิธีแก้ไขปัญหาหลักๆที่ต้องเจอกับงานไดแคส

ปัญหาหลักๆที่ว่า มีอะไรบ้างครับ ที่จริงมีมากมายหลากหลาย แต่วันนี้เรามาว่ากัน 3-4 ปัญหาที่มีสาเหตุและแนวทางแก้ไขที่ใกล้ๆกันครับ

ปัญหาดังกล่าวที่ว่าก็คือ ปัญหาผิวไหม้ติดหน้าโมลด์(Soldering) ปัญหาโพรงหดตัวในชิ้นงาน(Shrinkage) ปัญหาฉีดไม่เต็ม(Misrun หรือ Short shot) ทั้ง 3-4 เรื่องนี้มีจุดร่วมกันอย่างหนึ่ง นั่นคือ เรื่องปัญหาความไม่สม่ำเสมอของอุณหภูมิ อุณหภูมิที่ไหนล่ะ ก็ไม่ว่าจะเป็นที่ผิวหน้าแม่พิมพ์ หรือบริเวณตำแหน่งชิ้นงานที่เนื้อหนาบาง ไม่เท่ากัน ก่อนอื่น เรามาดูก่อนครับว่าปัญหาดังกล่าว เป็นมาอย่างไรก่อนครับ

ปัญหาผิวไหม้ติดหน้าโมลด์(Soldering) คืออะไร ฟังๆอาจดูยาก ลองนึกถึงเวลาเราเข้า seven เราไปซื้อ ขนมปังแฮมชีม อบ ที่ต้องมีเครื่องอบปิ้ง ยิ่งใครชอบอบนานๆเกรียมๆเน๊อะ อร่อยดีครับ ทีนี้พออบเสร็จ เปิดฝาออกมา บางครั้งเราก็จะสังเกตเห็นว่ามีส่วนเนื้อขนมปังที่ไหม้เกรียม ติดที่หน้าแบบ นั่นแหล่ะครับ เหมือนกับเรื่องปัญหาผิวไหม้ติดหน้าโมลด์(Soldering) เลย เพราะถ้าอุณหภูมิหน้าแบบร้อนมากไป อาจทำให้เกิดปัญหาเนื้ออลูมิเนียม ไหม้ ติดหน้าแบบได้

ต่อมา ปัญหาโพรงหดตัวในชิ้นงาน(Shrinkage) เป็นอย่างไร อันนี้พวกเราทุกท่านน่าจะเจอกันบ่อย เวลาน้ำโลหะเหลวๆ ตำแหน่งที่เริ่มแข็งตัว ก็จะเริ่มแข็งจากขอบๆมาก่อน แล้วตำแหน่งท้ายก็เป็นบริเวณกลางๆด้านใน บริเวณไหนที่เนื้อหนาหน่อย ก็แน่นอน อมความร้อนมากกว่า ก็เย็นช้ากว่า ก็ยังเป็นน้ำๆ ส่วนเนื้อที่บางๆกว่า ก็เย็นเร็วกว่า ก็เป็นของแข็งก่อน ดังนั้นส่วนที่ยังเป็นน้ำก็จะถูกดึง หรือไหลได้นิดหน่อย ทำให้เนื้อเกิดเป็นโพรงๆ เหมือนกับเวลาเราแช่น้ำทำน้ำแข็งในตู้เย็น ในช่องฟรีซ เราใส่น้ำที่ช่องเหลี่ยมๆเน๊าะ พอเริ่มๆแข็ง ลองดูตรงกลาง เนื้อน้ำแข็งยังหนาอยู่ ก็ยังเป็นน้ำๆวุ้นๆ เกิดเป็นโพรงหดตัว บ้านไหนมีเด็กเล็ก ถ้าเคยแช่ตัวแบบทำไอดิมที่เป็นการ์ตูน นี่ ยิ่งเห็นชัดง่ายเลย เพราะแบบตัวการ์ตูน ทีส่วนหนาบางไม่เท่ากัน ช่วงเริ่มๆแข็งนี่ เห็นฟองน้ำที่ยังไม่แข็งวิ่งไปวิ่งมาได้เลย เล่ามาตั้งนาน ประเด็นก็คือ เมื่ออุณหภูมิภายในชิ้นงานไม่เท่ากัน ย่อมทำให้เกิดโพรงหดตัว ดังนั้นวิธีดูง่ายๆ อาจดูได้จากอุณหภูมิหน้าแบบที่บริเวณต่างๆกันว่า มีอุณหภูมิใกล้เคียงกันมั๊ย แตกต่างกันมากไปหรือไม่

แล้วปัญหาฉีดไม่เต็ม(Misrun หรือ Short shot)ล่ะ อันนี้ยิ่งง่ายครับ ถ้าเราฉีดน้ำอลูมิเนียมเข้าไปในแบบ ที่อุณหภูมิต่ำเกินไป น้ำอลูมิเนียมก็ไหลไม่สะดวก อาจแข็งก่อนจะเต็มแบบ แต่ถ้าอุณหภูมิน้ำอลูมิเนียมได้ที่แล้ว แต่ถ้าอุณหภูมิหน้าแบบของเราต่ำเกินไป ก็อาจทำให้เกิดปัญหาน้ำโลหะไหลเข้าไปไม่เต็มแบบก็ได้

สรุปรวมๆได้ว่า เราต้องพยายามทำให้อุณหภูมิหน้าแบบสม่ำเสมอ ไม่ร้อนไป ไม่เย็นไป และอุณหภูมิแต่ละตำแหน่งของหน้าแบบ ไม่ควรแตกต่างกันมากไป

การรักษาอุณหภูมิแม่พิมพ์ ให้สม่ำเสมอนั้น ในห้องเรียนอาจพูดได้ไม่ยากเท่าไร แต่ในหน้างานจริง มีหลายปัจจัยมาก ที่จะทำให้อุณหภูมิหน้าโมลด์ไม่สม่ำเสมอ เรามาค่อยๆว่ากันครับ ลองนึกถึงขนมครกล่ะกันครับ เตาร้อน เนื้อขนมครกได้ เช็ดหน้าหลุมก่อนเทน้ำขนมครก เทเสร็จ รอ แคะออก ทำความสะอาดใหม่ ถ้าเตาร้อนไป ก็หยุดรอสักนิด แล้วค่อยเทขนมครกกันต่อ

งานของเราก็เหมือนกันเลยครับ ตั้งแต่ เตาหลอม ก็ต้องควบคุมให้น้ำอลูมิเนียมมีอุณหภูมิคงที่ หลอมต่อเนื่อง อันนี้ไปดูคลิปต่างหากได้ครับ ผมเล่าไว้ต่างหาก

ต่อมาก็การผสมน้ำยาสเปรย์ ก็ดูครับว่า ผสมถูกสัดส่วนตามผู้ผลิตกำหนดมาหรือไม่ มีหลายค่ายหลายเกรด รักใครชอบใครก็เลือกใช้กันครับ

น้ำที่นำมาผสม ดีไหม เป็นน้ำ RO หรือน้ำอะไร มีผลต่อสีผิวของงานเราหรือไม่ เพราะบางงาน ไม่ต้องดูเรื่องผิว ไม่สนใจผิวดำไม่ดำ วันนี้เราไม่ได้ว่ากันเรื่องนี้ ผมจะพาออกนอกเรื่องเสียเรื่อย เรากำลังว่าเรื่องการควบคุมอุณหภูมิหน้าแบบ

ถัดมา ก็การควบคุมอุณหภูมิของน้ำ ที่มาจากคูลลิ่งทาวเวอร์ บางที่ อาจมีการใช้ชิลเลอร์ หรือออยล์ฮีทเตอร์ ในการปรับอุณหภูมิแม่พิมพ์ให้สม่ำเสมอมากขึ้น

สิ่งที่ต่างจากการทำขนมครกคือ พอแบบขนมครกร้อน แม่ค้ารอได้ รอสักแปร๊บ ก็เย็น เทต่อได้ แต่งานของเราเป็นการฉีดต่อเนื่องดังนั้น จึงจำเป็นต้องมีการหล่อเย็นภายในแม่พิมพ์

และการดูแลท่อหล่อเย็นภายในแบบนั้น ก็เป็นอีกเรื่องที่เรา ไม่อาจละเลยได้

เพราะท่อหล่อเย็นจะช่วยลดปัญหาความร้อนสะสมที่แม่พิมพ์ ทำให้อุณหภูมิภายในก้อนแม่พิมพ์ มีความสม่ำเสมอ ดังนั้น การไหลเวียนของน้ำหล่อเย็นภายในแม่พิมพ์ ต้องไหลได้ ลื่น ไม่ติดขัด ไม่มีตะกรันขวางกั้น ท่อหล่อเย็นไม่รั่ว ซีลไม่แตก ซีลไม่ขาด

การดูแลท่อหล่อเย็น ภายในแม่พิมพ์นั้น อาจทำได้หลายๆวิธี ที่นิยมกันก็คือการเติมน้ำยาที่กัดตะกรันได้แรงๆ มักเป็นกรด แต่ก็ระวังกันสักหน่อยครับ แม้จะมีข้อดีคือสามารถกัดตะกรันให้ทะลุทะลวงหลุดออกมาได้ ซึ่งบางทีกรดพวกนั้นก็ไปกัดซีล กัดท่อจนอาจเกิดปัญหาทะลุอย่างที่เราเคยพบบกันอยู่เรื่อยๆในภาคสนาม หรือถ้าเข้าตา ก็ ลูกตาจ๋า ขอลาก่อน ทำนองนั้น หรืออีกวิธี ที่คุ้นเคยคือการถอดชิ้นส่วนภายในออกมา แช่น้ำยา ขัด ถู ขูด ล้าง เหนื่อยหน่อย ใช้เวลาพอสมควร แต่ก็จำเป็นต้องทำ นายก็รอ ฝ่ายผลิตก็ขอ ก็ต้องรีบทำให้กัน พอ ล้างๆขัดๆ เสร็จก็ประกอบคืนให้ ที่สำคัญหลังการล้างตะกรันในท่อ ควรวัดประสิทธิภาพการล้าง โดยอาจใช้วิธีการจับเวลาการจ่ายน้ำเข้า ออก เทียบกับปริมาณน้ำที่เข้าระบบ เพื่อหาปริมาณการไหลว่าดีขึ้นอย่างไร หรือ เดี๋ยวนี้เขามีวิธีที่ทำได้ง่ายกว่า และใช้เวลาน้อยกว่า ที่สำคัญสามารถวัดผลการล้างก่อนและหลังได้ว่ามีประสิทธิภาพเท่าไร ชองแบบไหนลองดูกันครับ

รู้จักกับเอดีซี 12 (ADC12) คู่แท้ของคนฉีดอลูมิเนียม

ฉีดงานมานาน เคยสงสัยกันไหมว่า เอดีซี 12 (ADC12) นี่คืออะไร ทำไมต้องเป็น เอดีซี 12 (ADC12) หลักการคือมีการกำหนดมาตรฐานการเรียกเกรดอลูมิเนียมอัลลอยด์ ง่ายๆแบบนี้ครับ โดยแบ่งเป็น 3 ช่อง

วัตถุดิบอะไร – สินค้าอะไร – เกรดไหน หรือคลาสอะไร (Material Symbol-Product Symbol-Class Symbol)

ตัวแรก วัตถุดิบอะไร เราใช้ ตัวอลูมิเนียม มีที่มาจากภาษาอังกฤษ Aluminium ตัวย่อเลยเป็น A เลยเรียกขึ้นต้นว่า “เอ”(A) ต่อมา เป็นสินค้าอะไร ในที่นี้ก็คืองานฉีด มีที่มาจากภาษาอังกฤษว่า Die Casting ตัวย่อเลยเป็น DC”ดีซี” คือ ไดแคสติ้ง ตัวสุดท้ายเป็นเลข 2 หลัก เป็นเลขที่ระบุว่าเป็นอยู่ในคลาสไหน ซึ่งในที่นี่คือ คลาส 12

ข้อดีของเกรดเอดีซี 12 (ADC12) มีมากเมื่อเทียบกับเกรดต่างๆ ตั้งแต่ราคาวัตถุดิบ เนื่องจากใช้กันเยอะ แพร่หลาย เรียกว่าเป็นเกรดที่ใช้กันมากที่สุดในการฉีดอลูมิเนียม ทำให้มีเศษวัตถุดิบมากมายในท้องตลาด ทำให้พอมาทำเป็นแท่งอินกอท ก็จะได้ราคาที่ถูกกว่าเกรดอื่นๆ และเมื่อนำมาหลอมเพื่อขึ้นรูปใหม่ ก็ใช้อุณหภูมิหลอมที่ต่ำที่สุดโดยจะหลอมกันที่ประมาณ 680 +/- 20°C พูดถึงการหลอม จะมีคุณสมบัติอย่างหนึ่งเรียกว่า คุณสมบัติการหล่อ เป็นการหล่อขึ้นรูปได้ง่าย คือหมายความว่าน้ำโลหะไหลลื่นเข้าแบบดี(Castablity) หลังจากฉีดอลูมิเนียมออกมาเป็นชิ้นงานแล้ว นำไปแมชชีนนิ่ง กลึง กัด ไส เจาะ เซาะ เป็นร่องเป็นรูป ก็ง่าย (Machinability) แถมคุณสมบัติเชิงกล (Mechanical Proporties) เช่น ความแข็ง ทนกระแทกกระทั้น แรงดึง แรงกด ถือว่าโดยรวมแล้วดีมาก ๆ จึงมักนำไปฉีดเป็นชิ้นงานต่าง ๆ มากมายอย่างที่เราเห็นในท้องตลาดครับ

ข้อดีมีมาก ข้อเสียล่ะ แน่นอน ของทุกอย่างมี 2 ด้านเสมอครับ หากต้องการงานที่รับแรงดันมากเป็นพิเศษ เช่น ปั๊ม แกนพวงมาลัย อาจไม่เหมาะ หรืออยากนำไปชุบสีให้สวยงาม ที่เรียกว่าการทำอโนไดซ์(anodize) ก็ทำไม่ได้ สีจะออกมากระดำกระด่างไม่สวย ยกเว้นอยากได้สีด่างแบบต้นบอนนะครับ ถ้าเราอยากให้งานฉีดไดแคสติ้งมีสีสวย ต้องนำไปพ่นเท่านั้น ซึ่งก็จะสวยในแบบสีพ่นครับ สวยเหมือนกันแต่คนละแบบ เช่น ที่จับยึดด้านหลังรถมอเตอร์ไซด์ และอื่นๆ

อลูมิเนียมอัลลอยด์ เกรด เอดีซี 12 จะมีค่าสารหลักๆคือ ค่า Si 9.6-11.0 % ซึ่งเป็นปริมาณซิลิกอน ที่ทำให้การหลอมอลูมิเนียมอัลลอยด์เกรดนี้ต่ำที่สุด เพราะถ้าเราหลอมอลูมิเนียมอัลลอยด์ที่มีค่าซิลิกอน น้อยกว่านี้หรือมากกว่านี้แล้ว เราต้องใช้อุณหภูมิในการหลอมมากขึ้น ไว้ค่อยมาเล่าในโพสในคลิปต่อๆไปครับ

นอกจากค่าซิลิกอนแล้ว ค่าสารอีกตัวที่สำคัญไม่แพ้กันคือค่าเหล็ก (Fe) ซึ่งปกติ เวลาเราซื่อแท่งจากผู้ผลิตอินกอท เขามักจะผลิตค่าเหล็กมาให้เราประมาณ 0.6-1.0 % แต่หลังจากเราฉีดขึ้นรูปเป็น ADC12 แล้ว เราจะควบคุมค่าสารไม่ให้เกินที่ 1.3 เพราถ้ามีค่าเหล็กมากเกินไป เวลานำไปฉีด อาจเกิดปัญหาชิ้นงานแตกร้าว รับแรงไม่ได้เท่าเดิม และอื่นๆ วันนี้รู้จักกับเอดีซี 12 แค่นี้กันไว้ก่อนครับ ไว่ค่อยมาเล่าถึงเกรดอื่นๆบ้างครับ

ความลับที่ถูกเผย จะรู้ได้อย่างไรว่าน้ำในเตาหลอม สะอาดหรือสกปรก

ไม่ว่าเราจะหลอมเศษมาทำแท่ง หรือหลอมเพื่อนำไปฉีดไดแคส สิ่งสำคัญที่ไม่อาจละเลยได้คือการตรวจสอบความสะอาดของน้ำอลูมิเนียม งานดีมีคุณภาพขายใคร ใครก็ชอบ แล้วจะตรวจอย่างไร ใช้อะไรตรวจ วันนี้เรามาเผยความลับกันครับ

วิธีการตรวจสอบจริงๆมีหลากหลายวิธีครับ แต่เอาที่ใช้ง่าย ทำได้เอง ราคาจับต้องได้ เขาเรียกว่า “วิธีเช็คด้วยเคโมลด์(K-Mould)” ครับ ซึ่งอันที่จริงก็คือ แม่พิมพ์ที่เป็นลักษณะยาวๆ เป็นแท่งเหลี่ยม สามารถแยกออกเป็น 2 ซีกได้ มีช่องว่างให้เทน้ำอลูมิเนียมลงไปในแบบ โดยก่อนเทน้ำอลูมิเนียมลงไป เราควรอุ่นแบบให้ร้อนก่อน และหลังจากตักน้ำอลูมิเนียมเอลงไปแล้ว ให้รอจนเย็นและแข็งตัว จากนั้นจึงเปิดนำชิ้นงานที่เทได้ออกมา และนำไปหัก ย้ำว่า “ต้องหัก” นะครับ ไม่ใช่นำไปตัด แล้วดูที่หน้ารอยแตกว่ามีเศษสิ่งสกปรกติดหรือไม่

ทำไมต้องใช้วิธีหัก ไม่ใช้วิธีตัด นั่นเป็นเพราะว่าที่ตำแหน่งของการหัก จะมีการทำตำแหน่งบากไว้ ด้านในแบบเคโมลด์ เพื่อให้การไหลของน้ำโลหะเกิดการสะดุด หากน้ำโลหะมีเศาสิ่งสกปรกปนอยู่ เหมือนเวลาที่เราเห็นน้ำไหลลงตามแอ่งตามร่อง เมื่อน้ำไหลลงไปในแอ่ง ความเร็วของน้ำจะเปลี่ยนไป อาจหมุนติ้วๆ ซึ่งจังหวะนั้นละที่สิ่งสกปรกจะจมลง และติดอยู่ที่หน้าตัดที่หักนั่นเอง

วิธีเช็คด้วยเคโมลด์(K-Mould)” นี้เป็นวิธีที่ได้รับการรับรองเป็นที่ยอมรับในการซื้อขายกันมานาน ราคาไม่แพงเลย แต่ผลที่ได้คุ้มสุดๆ ลองดูกันนะครับ

สอนใช้ เคโมลด์ K-Mould

คราวที่แล้ว ว่าถึงความสกปรกในน้ำอลูมิเนียมมาจากไหน เศษที่ใส่ลงไป สัดส่วนควรเป็นเท่าไร คราวนี้เรามาว่ากัน

สัดส่วนของการใช้แท่งใหม่ กับเศษ เช่น ของใหม่ต่อเศษนะครับ เช่น 80-20 / 70-30 / 50-50 / 30 – 70 / 20 – 80 wooow

การที่จะดูว่า ใช้สัดส่วนเท่าไร นั้น ไม่ใช่ใช้เพียงสายตา และความรู้สึก แต่เราก็ ต้องวัดด้วย ปริมาณ วัดเป็นตัวเลข ออกมาให้ได้ จึงจะตัดสินได้ว่า ดี ไม่ดี

วิธีการตรวจสอบความสะอาด

วิธีการตรวจสอบจริงๆมีหลากหลายวิธีครับ แต่เอาที่ใช้ง่าย ทำได้เอง ราคาจับต้องได้ เขาเรียกว่า “วิธีเช็คด้วยเคโมลด์(K-Mould)” ครับ เป็นวิธีที่ค้นพบและกำหนดมาจากประเทศญี่ปุ่น ได้รับ ยอมรับ ในวงการว่าสามารถนำมาตัดสินในการซื้อขายได้

“วิธีเช็คด้วยเคโมลด์(K-Mould)” เป็นอย่างไร?

เคโมลด์(K-Mould)” เป็นชื่อเรียกของ แม่พิมพ์ มีลักษณะยาวๆ เป็นแท่งเหลี่ยม ประกบกันอยู่ สามารถแยกออกเป็น 2 ซีกได้ มีช่องว่างให้เทน้ำอลูมิเนียมลงไปในแบบ ก่อนเทน้ำอลูมิเนียมลงไป เราควรอุ่นแบบให้ร้อนก่อน ทั้งป้องกันอันตราย ทั้งไล่ความชื้น จากนั้น ตักน้ำอลูมิเนียม เทลงไปแล้ว ให้รอจนเย็นและแข็งตัว จากนั้นจึงเปิดนำชิ้นงานที่เทได้ออกมา และนำไป “หัก” ตามรอยหยัก ของแม่พิมพ์ ย้ำว่า “ต้องหัก” นะครับ ไม่ใช่นำไปตัด แล้วดูที่หน้ารอยแตกว่ามีเศษสิ่งสกปรกติดหรือไม่ ทำไมต้องใช้วิธีหัก ไม่ใช้วิธีตัด นั่นเป็นเพราะว่าที่ตำแหน่งของการหัก จะมีการทำตำแหน่งบากไว้ ด้านใน รอยบก บากไว้ทำไม แบบเคโมลด์ เพื่อให้การไหลของน้ำโลหะเกิดการสะดุด หากน้ำโลหะมีเศาสิ่งสกปรกปนอยู่ เหมือนเวลาที่เราเห็นน้ำไหลลงตามแอ่งตามร่อง เมื่อน้ำไหลลงไปในแอ่ง ความเร็วของน้ำจะเปลี่ยนไป อาจหมุนติ้วๆ ซึ่งจังหวะนั้นละที่สิ่งสกปรกจะจมลง และติดอยู่ที่หน้าตัดที่หักนั่นเอง จากนั้นเราเอา วิธีเช็คด้วยเคโมลด์(K-Mould)” นี้เป็นวิธีที่ได้รับการรับรองเป็นที่ยอมรับในการซื้อขายกันมานาน ราคาไม่แพงเลย แต่ผลที่ได้คุ้มสุดๆ ลองดูกันนะครับ

พื้นฐานด้านโลหะของ อลูมิเนียมผสม

มีเพื่อนๆสอบถามหลังไมค์เรื่องพื้นฐานการหล่อหลอมทั้งอลูมิเนียมและโลหะอื่นๆ แอดมินจึงขอเคาะหัวตัวเอง เอาความรู้ออกมาเล่าสู่กันฟังครับ อย่างไรก็ตาม แอดมินเอง มิใช่อาจารย์มหาวิทยาลัย แต่ได้ความรู้จากภาคสนาม ได้อาจารย์ที่เป็นตัวชิ้นงาน ตัวของเสียให้มาแก้ไข การดูแลเตาหลอม อุกปรณ์เครื่องมือต่างๆ การปรับคอนดิชั้นเครื่องฉีดกับน้องๆหน้าเครื่อง การลองผิดลองถูก และการได้กลับไปเรียนในรั้วมหาวิทยาลัย รวมทั้งสิ่งใดที่ไม่รู้ เมื่อเปิดใจออกดู จะรู้ว่ามีครูอยู่รอบๆข้างเต็มไปหมด จึงกล่าวได้ว่า ทั้งอาจารย์ ลูกค้าไทย ลูกค้าต่างชาติ นายญี่ปุ่น คู่ค้า คู่แข่ง ประสบการณ์ ตำรา ยูทูป กูเกิล และอื่นๆ เป็นสิ่งที่หล่อหลอมตัวแอดมินขึ้นมาในวันนี้

นอกเหนือจากความรู้และประสบการณ์ด้านเทคนิคแล้ว ประสบการณ์ด้านการบริหารคน ปัญหาในโรงงาน การบริหารงานแบบเข้าจิตเข้าใจนายญี่ปุ่น แอดมินก็จะนำมาเล่าสู่กันฟังเป็นตอนๆ ครับ ใครอยากได้หัวข้อแบบไหน ทักกันมาได้ครับ บางครั้งอาจช้าอาจเร็วทันใจบ้าง ไม่ทันใจบ้างก็ต้องขออภัยครับ เพราะงานนี้เรามาด้วยใจล้วนๆ อาจช้าหน่อยแต่ชัวร์นะ จะบอกให้อะไรประมาณนั้น เรามาเริ่มกันในเรื่อง พื้นฐานด้านโลหะของอลูมิเนียมผสมกันก่อนละกันครับ และเนื่องจากเพจเราเน้นงานหล่ออลูมิเนียม ทั้งหล่อหลอมเศษเป็นอินกอท หรืองานฉีด งานเท ดังนั้นแอดมินก็จะเล่าไปด้านนี้เป็นหลักนะครับ สำหรับเพื่อนๆสายโลหะอื่นๆ ที่ถามไถ่มาว่าไม่มีบ้างหรือ ก็ต้องกราบขออภัย ที่ต้องเรียนว่า ขอให้นำองค์ความรู้ไปปรับ ประยุกต์ใช้กันนะครับ หรือสอบถามกันมาได้ ถ้าแอดมินไม่รู้ แอดมินจะพยายามไปสอบถามผู้รู้มาให้ครับ จะถูกผิดอย่างไร แอดมินน้อมรับคำติชมครับ

อลูมิเนียมนั้น ถือว่าเป็นธาตุที่มีมากเป็นอันดับ 3 ของโลก รองจาก ออกซิเจนและซิลิกอนเท่านั้นครับ มีการผลิตมากขึ้นๆ ใช้งานกันมากขึ้นๆ ทุกๆปี ยิ่งรถไฟฟ้ามาแรงๆ การลดน้ำหนัก การเปลี่ยนวัสดุจากเหล็กเป็นอลูมิเนียมก็มีโอกาสมากขึ้น น่าสนใจกันมากขึ้นแล้วใช่ไหมครับ

พื้นฐานด้านโลหะของอลูมิเนียมผสมนี้ เมื่อแปลเป็นไทยแล้วอ่านไม่ค่อยจะเข้าใจ เอาว่าง่ายๆ เรียกว่าอลูมิเนียมอัลลอยด์(aluminium alloy) ละกันครับ ซึ่งหมายความว่าอลูมิเนียมที่มีธาตุต่างๆ ผสมอยู่ด้วย เลยเรียกว่าอลูมิเนียมอัลลอยด์ จะมีกี่ชนิด ไม่ต้องไปจำให้ปวดหัว ไม่มีสอบ เรามาเริ่มตั้งแต่ อลูมิเนียมเพียวหรือบริสุทธิ์ เกรด 99.7, 99.8 ซึ่งได้มากจากการถลุงแร่บ๊อกไซด์ สีส้มๆแดงๆ ในบ้านเราไม่มีโรงงานผลิตอลูมิเนียมเพียวเกรดนี้ เพราะเราไม่มีแร่ ไม่มีเหมือง เราต้องนำเข้ามาจากต่างประเทศครับ อาจนำมาจากจีน จากรัสเซีย ออสเตรเลีย กิวนี อื่นๆ ด้วยความเป็นอลูมิเนียมเพียว จึงนำมาทำพวกสายไฟบ้าง ที่เปิดกระป๋องเบียร์บ้าง หรือเอามาเป็นส่วนผสมกับอลูมิเนียมอัลลอยด์อื่นๆ บางครั้งก็เอามาใช้ล้างเตา เป็นยังไง ก็แบบเราต้มแกงเผ็ดแล้วอยากล้างหท้อเปลี่ยนเป็นแกงส้ม เราก็จะใช้นำเปล่าๆมาล้างหม้อ ก็เป็นแบบเดียวกัน ถ้าต้องการหลอมอัลลอยด์ที่ค่าสารแตกต่างกันเยอะๆ ก็จะใช้อลูมิเนียมเพียวหลอมตาม แล้วล้างเบ้าแบบล้างหม้อ เราก็จะได้เตาที่สะอาด หรือบางทีก็ใช้เติมลงไปในเตาหลอม เวลาที่ต้องการปรับค่าสารในเตาหลอม เช่นค่าเหล็กในเตาเกินไป ถ้าต้องการให้ค่าเหล็กลดลงก็เติมอลูมิเนียมเพียว ซึ่งก็เปรียบเสมือนทำแกงเผ็ด ถ้ารสชาติมันเผ็ดไป ก็เติมน้ำเปล่าเพิ่มลงไป เท่านี้รสชาติก็จางลงได้

แม้เราจะไม่ได้ผลิต แต่รู้เรื่องการผลิตหน่อยก็ดีครับ กรรมวิธีที่นำมาถลุงแร่บ๊อกไซด์ นั้น เริ่มจากเอาแร่มาต้ม ต้มจนได้ผงสีขาวๆ เรียกว่า ผงอลูมิน่า (alumina) ไม่ใช่ผงแป้งแบบที่เขาหิ้วกันนะครับ หากดูปริมาณผงที่ได้แล้ว ถ้าเราต้มแร่ 4 ตัน จะได้ผงอลูมิน่ามาครึ่งนึงคือ 2 ตัน แล้วนำไปถลุงต่อด้วยกระบวนการทางไฟฟ้าที่เรียกว่า Hall-Heroult Process สกัดอลูมิเนียมบริสุทธิ์ออกมาได้ 1 ตัน ซึ่งกรรมวิธีนี้เป็นกรรมวิธีที่คุณ Hall และคุณ Heroult ที่อยู่คนละประเทศ คิดวิธีเดียวกันขึ้นมาได้พร้อมๆกันในยุคที่ไม่มีอินเตอร์เนท และอยู่คนละประเทศด้วย ถ้าไม่ใช่เพราะกระแสจิต จุดธูปคุยกัน ก็คงจะต้องมีอะไรสักอย่างเป็นแน่แท้ ทำให้นักวิทยาศาสตร์ทั้งหลายต่างแปลกใจเป็นอันมาก และไม่รู้จะทำยังไง เลยตั้งชื่อกรรมวิธีนี้ด้วยการรวมชื่อนักวิทยาศาสตร์ทั้งคู่เลย ให้เกียรติแบบว่าคิดมาพร้อมๆกัน แม้อยู่ไกลกัน

กรรมวิธีนี้เป็นอย่างไร ก็เป็นดังนี้ครับเขาต่อขั้วบวกขั้วลบมีสะพานไฟต่อถึงกัน นึกง่ายๆแบบการชุบทอง ใครเคยเอาสร้อยไปชุบ อาจนึกภาพออกได้ง่าย แอดมินไม่เคยชุบ เคยแต่ไปตึ๊งทองเท่านั้นครับ (สมัยหนุ่มๆ) กลับมาๆ ขออภัยครับ หลังจากถลุงอลูมิน่าแล้ว สิ่งที่ได้คืออลูมิเนียมเพียวนี่แหล่ะครับ ก็จะนำไปหล่อเป็นแท่งอินกอท(Ingot) แท่งบินเลท(Billet) ทำเป็นม้วน(Rolling) เป็นแผ่น(Sheet) ต่อๆไป ไว้คราวคราวหน้า แอดมินจะมาทยอยเล่าให้ฟังเรื่องพื้นฐานคุณสมบัติอลูมิเนียมในคราวต่อๆไปครับ

พื้นฐานด้านโลหะของ อลูมิเนียมผสม ภาค2

คราวที่แล้วเล่าไปเรื่องอลูมิเนียมเพียว อลูมิเนียมบริสุทธิ์ว่ามาจากไหน อย่างไร หลังจากนั้นขั้นตอนถัดมาก็คือ จะเอาไปขึ้นรูป หรือผลิตงานต่อๆไป อีกมากมาย หลักๆแล้วเขาจะแบ่งเป็นแค่ 2 กลุ่มใหญ่ๆ คือตระกูลอลูมิเนียมรีด และตระกูลอลูมิเนียมหล่อ

อลูมิเนียมรีด เป็นยังไง ดูง่ายๆ พวกกรอบประตู แผ่นรีด แผ่นม้วนๆเหมือนม้วนกระดาษ ดูกระป๋องเบียร์ กระป๋องน้ำอัดลมก็ได้ครับ อย่างพวกโรงพิมพ์ก็จะมีการใช้อลูมิเนียมแผ่นๆ หรือพวกแผ่นหม้อน้ำพวกนั้นก็ใช่ พวกอลูมิเนียมรีดนี่ก็มีหลายเกรด โดยเริ้มตั้งแต่เกรด 1000 เกรด 2000,3000 ไปจนถึงเกรด 7000 การผลิตกลุ่มนี้จะเริ่มตั้งแต่หลอมออกมาเป็นแท่ง หรือเป็นก้อน แล้วนำไปอบให้นิ่ม เพื่อนำไปรีด ไปดึง ไปม้วน ไปปั้มต่อไป เวลาไปซื้อเศษก็ดูว่ามาจากผลิตภัณท์อะไร ก็พอรู้คร่าวๆว่าเป็นเกรดอะไร ราคาควรเป็นเท่าไร

อีกกลุ่มเป็นอลูมิเนียมหล่อ กรรมวิธีกลุ่มนี้คือหลอมแล้วนำมาเทเข้าแบบ แบ่งออกได้เป็น 2 กลุ่มหลักๆ ตามกระบวนการขึ้นรูป กลุ่มแรกเรียกว่ากลุ่มฉีดอลูมิเนียม หรือไดแคสติ้ง บางทีก้เนียกสั้นๆว่าไดแคส วิธีการขึ้นรูปจะคล้ายๆการฉีดยานะแหล่ะครับ คือหลอมแล้วเทน้ำอลูมิเนียมใส่กระบอก แล้วอัดด้วยแรงดันสูงให้ไหลเข้าไปในแบบแม่พิมพ์ หรือในโมลด์ ซึ่งในท้องตลาดที่เราคุ้นเคยกัน ที่หลอมขาย หลอมฉีดกันมากๆคือเกรด เอดีซี12(ADC12) เอ ก็ย่อมาจาก อลูมิเนียม ดีซี ย่อมาจาก ไดแคสติ้ง เลข 12 มาจากค่าซิลิกอนประมาณ 12%

อีกกลุ่มเป็นตระกูลเทหล่อ คือเทน้ำอลูมิเนียมลงแบบ อาจเทลงไปเฉยๆ เทตรงๆ หรือเทเอียงๆแบบรินเบียร์ไม่ให้เบียร์เป็นฟอง ไม่ต้องใช้แรงดันอะไรมาช่วยอัดให้น้ำเข้าไปในแบบ อันที่จริงงานหล่อนี้ ก็ยังมีวิธีการขึ้นรูปแบบ อื่นๆอีก เช่น แบบแรงดันต่ำ หรือ Low Pressure เช่นพวกที่ทำล้อแมกซ์ หรือ แบบวิธี Lost wax ทำพวกแหวน ของประดับต่างๆ ครับ แอดมินขอไม่ลงรายละเอียดทั้งหมดนะครับ

ไว้โพสหน้า มาว่ากันเรื่องอินกอทเกรดเอดีซี12(ADC12) ก็แล้วกัน เกริ่นแค่นี้พอสำหรับอลูมิเนียมรีดและหล่อครับ

9 แนวทางการรับมือเคลมจากลูกค้าโรงฉีดไดแคสติ้ง

ปัญหาคุณภาพในชิ้นงานไดแคสติ้ง อาจเกิดได้จากหลายปัจจัยมาก ทั้งจากเครื่องฉีด จากการตั้งคอนดิชั่นงานฉีด จากสภาพเตาหลอม จากความชื้นในอากาศ อื่นๆ หรือ แม้แต่มาจากอินกอท ดังนั้นปกติแล้ว เมื่อพบปัญหาด้านคุณภาพ ทำให้ลูกค้าที่เป็นโรงฉีดอลูมิเนียม จะต้องมีการพิจารณาทั้งในส่วนโรงงานของตัวเอง และพิจารณาผู้ผลิตทางอินกอทควบคู่ไปด้วย เป็นปกติ

ดังนั้น การสอบถามปัญหา ที่แท้จริงจากลูกค้า จึงเป็นสิ่งที่จำเป็นและต้องกระทำ ผมขอสรุปแนวทางให้ดังนี้ครับ

- ขอรายละเอียดปัญหาที่แท้จริงให้มากที่สุด ว่าปัญหาคืออะไร การสอบถามปัญหาที่แท้จริงจากลูกค้านี้ เป็นสิ่งที่จำเป็นและต้องกระทำ เช่นลูกค้าฉีดงานแล้วนำไปกลึง นำไปแมชชีนนิ่ง แล้วพบว่าใบมีดแตก

- ปัญหาดังกล่าว ส่งผลต่อการผลิตอย่างไรบ้าง ขั้นตอนนี้ ควรเพิ่มศิลปะในการสอบถามสักเล็กน้อย เป็นการเอาใจใส่ลูกค้า และเพิ่มมุมมองความรู้ของเราด้วย

- ปริมาณปัญหาที่พบ มีมากน้อยขนาดไหน พบบ่อยขนาดไหน

- ใครพบปัญหา หรือแผนกที่พบ ผู้ที่พบปัญหาหรือแผนกไหนที่พบปัญหาคือใคร เช่น พบตั้งแต่ขณะรับแท่งอินกอท หรือพบขณะใช้งาน หรือพบปัญหาหลังจากนำแท่งอินกอทไปใช้งานแล้ว เนื่องจากการวิเคราะห์ จะไม่เหมือนกัน

- หากเป็นไปได้ ควรขอดูตัวอย่างงานที่มีปัญหานั้นๆ ด้วย

- กรณีที่พบปัญหาเกี่ยวกับค่าสาร ขอให้ขอผลการตรวจสอบจากเครื่องสเปคโตรและผลการเช็คก้อนมาสเตอร์ควบคู่ด้วยกันทุกครั้ง

- หากเป็นเรื่องผลของค่าสารไม่เท่ากัน ควรเสนอลูกค้าให้ทำการ cross check หมายความว่าให้เปรียบเทียบผลการเช็คของทั้งเราและลูกค้า และปรับค่าให้ใกล้เคียงกัน

- อย่างไรก็ตาม ก่อนเข้าไปพบลูกค้า ขอให้เช็คความถูกต้องและเรียบร้อยภายในบริษัทของเราก่อน ดังนี้

- การทำความสะอาดน้ำอลูมิเนียม ทำได้ถูกต้องตาม WI หรือไม่

- มีอะไรยืนยันได้ว่าพนักงานของเรา ทำงานถูกต้องตามนั้นจริง

- อุณหภูมิในการไล่ฟลักซ์ ถูกต้องหรือไม่ มีหลักฐานการวัดหรือไม่

- ท่อวัดอุณหภูมิที่เราใช้วัด ยังอยู่ในสภาพพร้อมใช้งาน และได้รับการสอบเทียบแล้วหรือไม่

- ระยะเวลาและปริมาณในการไล่ฟลักซ์ ถูกต้องหรือไม่ มีการลงบันทึกหรือไม่อย่างไร

- หลังการไล่ฟลักซ์ ก่อนทำการเทแท่ง มีการตรวจสอบประมาณแกสและความสะอาดหรือไม่ อย่างไร มีบันทึก มีตัวอย่าง K-Mould, Test Piece, Vacuum test ประกอบยืนยันหรือไม่

- สังเกตชิ้นงานที่กำลังผลิตว่ามีปัญหาดังกล่าวหรือไม่ โดยลงหน้างานจริง ดูจริง จับชิ้นงานจริง ทดลองผ่าดูตามแบบที่ลูกค้าเช็ค

- การวิเคราะห์ปัญหา ขอให้วางใจเป็นกลาง วิเคราะห์แบบไม่มีอคติต่อลูกค้า เพื่อให้การวิเคราะห์สาเหตุได้อย่างถูกต้องที่สุด ใจเขาใจเรา ใครพบปัญหาย่อมต้องร้อนใจ อยากแก้ไขให้เร็วๆ นายไม่ด่า ลูกค้าไม่ร้อง

ขอให้ใจเย็นๆ วางใจอย่างมีสติ แล้วค่อยๆลงมือแก้ไขครับ

การรับมือกับนโยบาย Policy ZERO Defect! จากลูกค้า ต้องทำอย่างไรดี

ขอบคุณสำหรับคำถามดีๆจากเพื่อนสมาชิกครับ ว่า หากลูกค้าสำหับโรงหล่อโลหะ โรงฉีดอลูมิเนียมให้ทำนโยบายpolicy zero defect จะต้องทำอย่างไรดีก่อนอื่น ต้องขอแสดงความยินดีกับเพื่อนๆด้วยที่ลูกค้า คาดหวังบริษัทของเราครับ และเป็นการคาดหวังในเรื่องคุณภาพ ที่ระดับสูงจากเรา นั่นย่อมหมายความว่า บริษัทของเราได้พัฒนามาไกลระดับหนึ่งแล้ว ใช่ไหมครับ ก็เหมือนกับการเดินขึ้นเขาสูงครับ ในบางครั้งเราเดินมาเรื่อยๆ ทีแรงก็เดิน เหนื่อยๆก็พัก แต่พอเราหันกลับไปมอง ย่อมแน่นอนว่า เราได้ห่างจากพื้นดินด้านล่างมานานแล้ว การมองทิวทัศน์ เชื่อว่าน่าจะเปลี่ยนไป รางวัล ณ จุดที่ขึ้นมายืน ก็น่าจะเปลี่ยนไปเช่นกัน

กลับมาที่เรื่องคุณภาพระดับ Zero Defect ครับ เชื่อว่าหลายๆท่าน เมื่อได้รับนโยบายอย่างนี้ อาจถอดใจ ดังนั้น ขอย้ำอีกครั้งครับว่า ควรดีใจ ไม่ใช่ถอดใจครับ เอาล่ะ หลังจากได้ดีใจกันแล้ว สิ่งถัดมาที่ต้องมอง และประคองให้ทันคือ คือทัศนคติ มุมมอง ที่จะนำไปสู่วิธีการรับมือกับนโยบายดังกล่าว ขึ้นชื่อว่าคุณภาพงานผลิตแล้ว อย่างไรก็ต้องมีของเสียเป็นแน่นอน หลักๆก็มาจาก 4M เราคุ้นเคยกัน เช่นปัญหาของเครื่องจักร ปัญหาของพนักงาน ปัญหาจากวัตถุดิบ หรือ ปัญหาจากวิธีการ แล้วเราจะทำอย่างไรล่ะถึงจะลดเหลือ Zero Defect

ก่อนอื่นเราต้องยอมรับว่า ยากครับ แต่เป็นไปได้ การยอมรับนั้น เป็นการบอกให้ตัวเราและทีมงาน เกิดความตื่นตัว เกิดการเตรียมพร้อม และไปสู่การเอาจริง เช่น ลองนึกดูว่า สำหรับผู้ที่ไม่เคยบรรยายให้ผู้คนฟังเป็นร้อยๆคน จู่ๆถูกเชิญให้ไปขึ้นเวที บรรยายอะไรสักอย่าง ณ ขณะนั้นอาจทำให้เราก้าวขาไม่ออก เหงื่อแตก มือชาฉับพลันก็เป็นได้ ใช่ไหมครับ แต่ถ้าหากมีการแจ้งล่วงหน้าว่าขอเชิญขึ้นบรรยาย และเราก็ “ยอมรับ” ที่จะขึ้นบรรยาย จากนั้นขั้นตอนการ “เตรียมตัว เตรียมใจ” ก็จะตามมา จนถึงเวลาที่ต้องขึ้นเวที แบบเดียวกันเลยครับ

การยอมรับนี้ควรเป็นทั้งจากระดับเจ้าของ หรือ ผู้บริหารระดับสูงลงมาให้ถึงทุกๆระดับ ยิ่งทุกคนมีความคิด ความรู้สึกเหมือนกัน การรับมือย่อมทำได้มีประสิทธิภาพมากกว่าการที่เจ้าของ หรือ ผู้บริหารระดับสูงคิดไปแค่คนเดียว